【作 者】徐勇;夏亮亮;李明;張士宏

金屬薄壁異形管件因具有強度高、質量輕且良好的服役性能,因此,在航空、航天、核能工程及新能源汽車等國家重大科技工程領域具有重要而廣泛的應用,然而,隨著高精度、長壽命、輕量化發展的重大迫切需求,傳統制造技術由于自身的局限性,難以滿足日益增長的行業需求[1-3]。液壓成形技術將液體作為傳力介質,通過特殊的工模具配合,可實現復雜形狀零件的整體成形,具有更高的材料利用率和優異的質量性能,因而受到廣泛的關注與應用[4-7]。然而,為滿足工業設計上的需求,不乏存在一些具有復雜截面特征且局部變形量很大的薄壁管類空心零件。這就要求進一步增加液壓成形時的管材內部壓力,有時甚至可能會達到幾百兆帕。

在如此高的內壓下,管材與模具之間的摩擦力急劇增大,導致材料流動能力下降,進而影響到材料的成形性以及成形后零件壁厚的均勻性。更為重要的是,超高壓引起的液體密封問題難以得到解決,這些因素限制了液壓成形技術的進一步應用[8]。

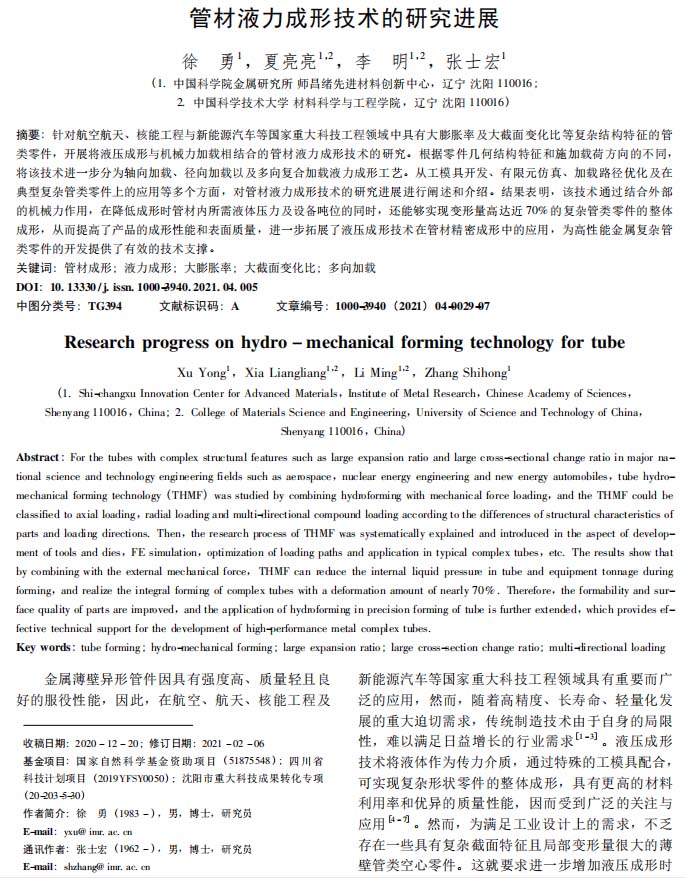

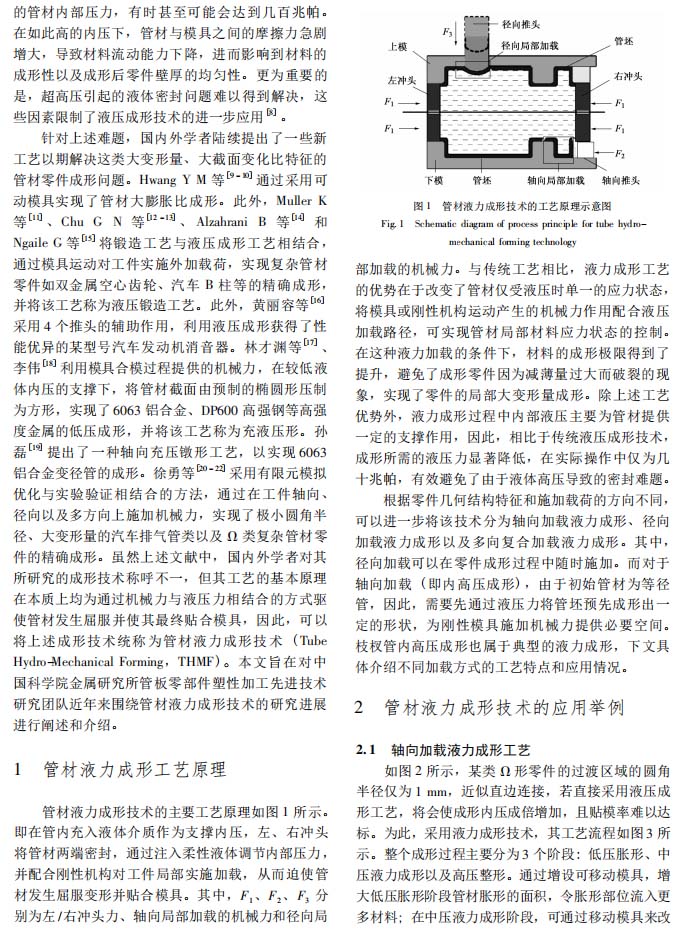

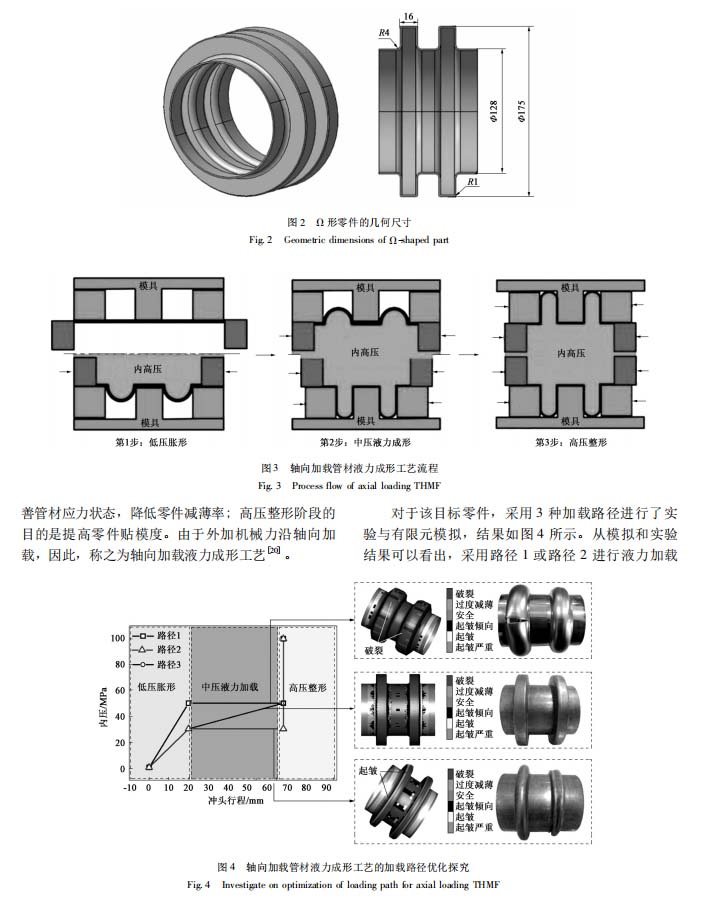

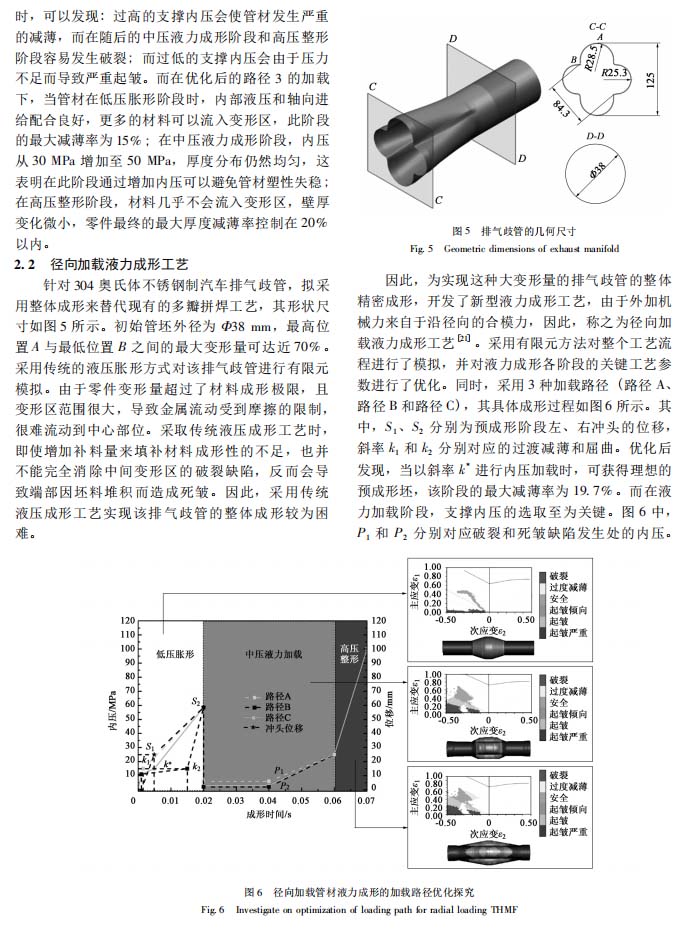

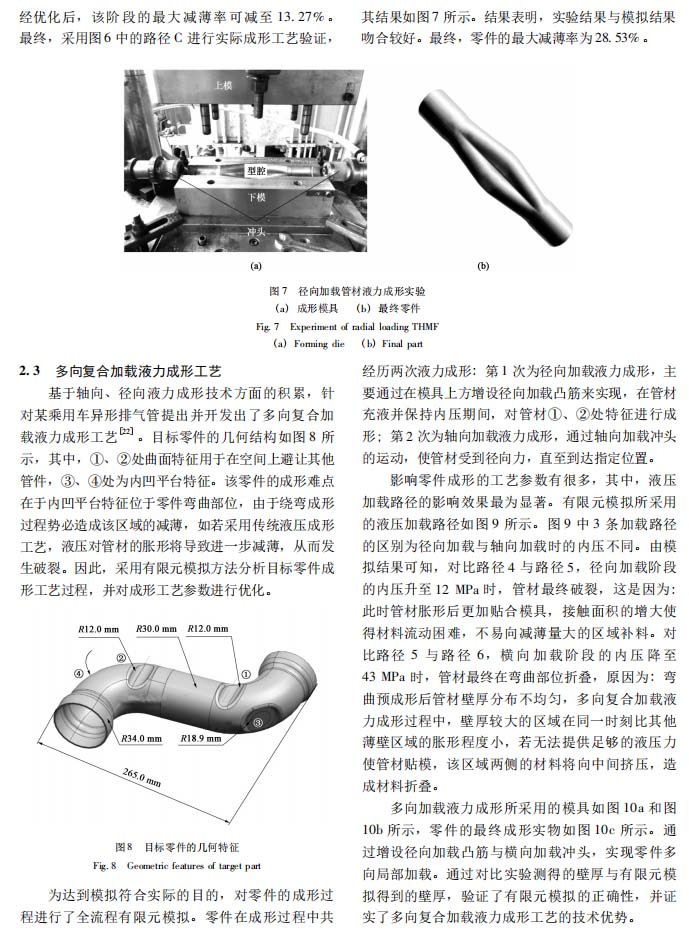

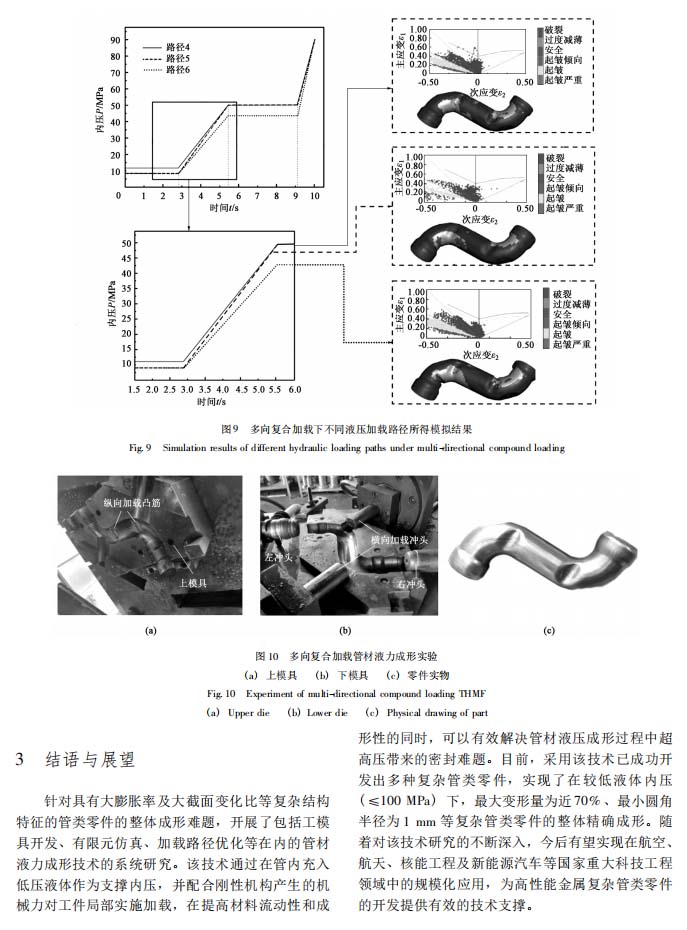

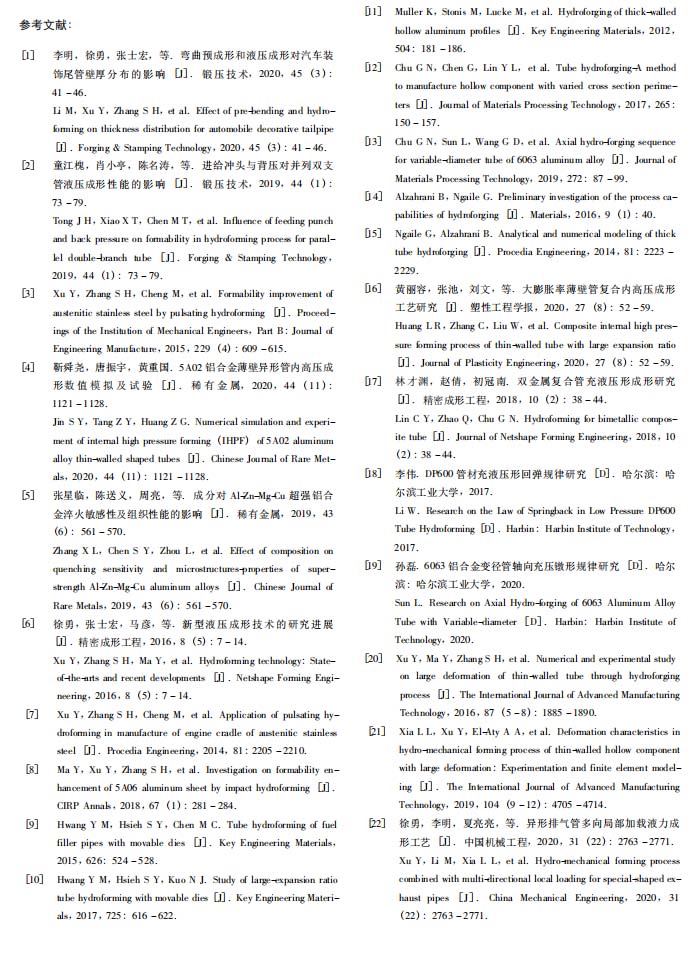

根據零件幾何結構特征和施加載荷的方向不同,可以進一步將該技術分為軸向加載液力成形、徑向加載液力成形以及多向復合加載液力成形。其中,徑向加載可以在零件成形過程中隨時施加。而對于軸向加載 ( 即內高壓成形) ,由于初始管材為等徑管,因此,需要先通過液壓力將管坯預先成形出一定的形狀,為剛性模具施加機械力提供必要空間。枝杈管內高壓成形也屬于典型的液力成形,下文具體介紹不同加載方式的工藝特點和應用情況。

【結語與展望】

針對具有大膨脹率及大截面變化比等復雜結構特征的管類零件的整體成形難題,開展了包括工模具開發、有限元仿真、加載路徑優化等在內的管材液力成形技術的系統研究。該技術通過在管內充入低壓液體作為支撐內壓,并配合剛性機構產生的機械力對工件局部實施加載,在提高材料流動性和成形性的同時,可以有效解決管材液壓成形過程中超高壓帶來的密封難題。目前,采用該技術已成功開發出多種復雜管類零件,實現了在較低液體內壓(≤100MPa) 下,最大變形量為近70%、最小圓角半徑為1mm等復雜管類零件的整體精確成形。隨著對該技術研究的不斷深入,今后有望實現在航空、航天、核能工程及新能源汽車等國家重大科技工程領域中的規模化應用,為高性能金屬復雜管類零件的開發提供有效的技術支撐。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術