內(nèi)高壓成形(Hydro Forming)也叫液壓成形或液力成形,是一種利用液體作為成形介質(zhì),通過控制內(nèi)壓力和材料流動來達到成形中空零件目的的材料成形工藝。本文興迪源機械帶來內(nèi)高壓成形的概念、原理及技術發(fā)展趨勢。

一、內(nèi)高壓成形概念:

內(nèi)高壓成形(Hydro Forming)也叫液壓成形或液力成形,是一種利用液體作為成形介質(zhì),通過控制內(nèi)壓力和材料流動來達到成形中空零件目的的材料成形工藝。

二、內(nèi)高壓成形原理:

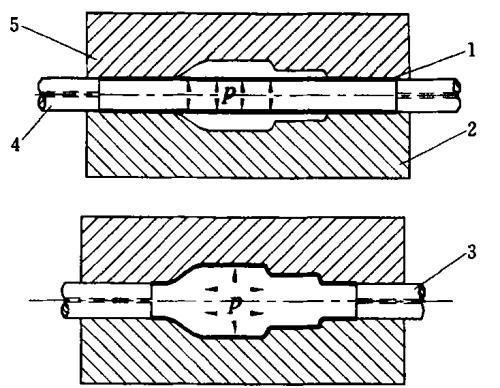

內(nèi)高壓成形的原理是通過內(nèi)部加壓和軸向加力補料把管坯壓入到模具型腔使其成形為所需要的工件。對于軸線為曲線的零件,需要把管坯預彎成接近零件形狀,然后加壓成形。

三、內(nèi)高壓成形的技術發(fā)展趨勢:

內(nèi)高壓成形技術近十幾年來在汽車工業(yè)得到了廣泛應用,汽車等運輸工具對減輕質(zhì)量和降低成本的需求又促進了內(nèi)高壓成形技術的不斷改進,使該技術迅速發(fā)展。發(fā)展趨勢為:

1.超高壓成形

目前,工業(yè)生產(chǎn)中使用的內(nèi)高壓成形機的增壓器最高壓力般為400MPa。為了適應更復雜的結構形狀和精度、更大壁厚和高強度材料(超高強鋼、鈦合金和高溫合金等),需要更高的內(nèi)壓,內(nèi)壓將發(fā)展到600MPa甚至1000MPa。超高壓成形帶來-系列相應的問題需要解決,如超高壓管端移動密封如何減少超高壓下的摩擦、模具材料及超高壓液體控制精度等。

2.新成形工藝

拼焊管內(nèi)高壓成形,將不同厚度或不同材料管材焊接成整體,然后再用內(nèi)高壓成形加工出結構件,可以進步減輕結構質(zhì)量;采用兩端直徑不同的錐形管,可制造特殊結構零件,如轎車碰撞時吸收能量結構雙層管內(nèi)高壓成形制造轎車雙層排氣管件,可提高轎車尾氣三元催化和凈化效果;采用初始截面形狀為非圓形的型材管作為一種預制坯可成形出設計要求的零件;外壓成形和內(nèi)外壓結合成形;內(nèi)高壓成形與連接等工藝復合,把幾個管材或經(jīng)過預成形管材放在內(nèi)高壓成形模具內(nèi),通過成形和連接工藝復合加工為一個零件,進一步減少零件數(shù)量和提高構件整體性。

3.超高強度鋼成形

隨著汽車對結構輕量化需求的進一步提高,車體上使用的鋼材強度越來越高,材料塑性降低,例如,鋼材強度由250MPa提高到1000MPa,塑性由45%降低到12%。材料塑性降低導致開裂傾向嚴重和成形難度增大,需要對彎曲、預成形、內(nèi)高壓成形工藝、壁厚分布和潤滑等進行深入研究。

4.熱態(tài)內(nèi)壓成形

為了解決高性能鋁合金、鎂合金等輕合金材料室溫塑性低、成形困難的問題,采用加熱加壓介質(zhì)成形異形截面零件是內(nèi)高壓成形發(fā)展的一個重要方向。目前,以耐熱油作為介質(zhì)的溫度可以達到300℃,壓力達到100MPa,完全能滿足鋁合金和鎂合金管材成形的需要。熱態(tài)內(nèi)壓成形的主要問題是成形時間長、效率低。對于鈦合金,需要在溫度600℃以上成形,目前的耐熱油達不到這個溫度,采用氣體作為成形介質(zhì)是一個很好的解決方案。

四、興迪源機械內(nèi)高壓設備優(yōu)勢:

興迪源內(nèi)高壓產(chǎn)品

興迪源機械是以內(nèi)高壓成形技術為核心,以內(nèi)高壓成形機、內(nèi)高壓水脹成形機、內(nèi)高壓板材充液成形機、內(nèi)高壓三通機等設備為主導產(chǎn)品的生產(chǎn)廠家。公司建立有液力內(nèi)高壓成形機械工程技術研究開發(fā)中心,并與中國科學院金屬研究所、南京航天航空大學等院校開展長期的科研課題開發(fā)合作。

部分文段和圖片摘自:

《現(xiàn)代液壓成形技術》

作者:苑世劍

由興迪源機械編輯

版權歸原作者所有

如若侵權請聯(lián)系刪除

一家專注流體壓力成形技術

一家專注流體壓力成形技術