隨著汽車國六標準的落地,大部分汽車零配件制造企業首要任務就是實現汽車新型輕量化結構的加工和制造,而內高壓成形技術就是國內新興的輕量化加工技術,能夠有效突破輕量化的瓶頸。

內高壓成形技術可以實現汽車的輕量化,從而大大降低汽車油耗(約占50%以上),也是減少二氧化碳廢氣排放的最有效對策。內高壓成形技術革命性地提高車身強度、剛度并優化結構以提高汽車沖撞的安全性。該技術能夠減少汽車零件和模具數量,降低生產成本。

根據歐洲鋁協公布的資料,汽車重量每降低100kg,每百公里可節約0.6L燃油,同時也可減少尾氣排放。但是,我國目前采用內高壓成形技術進行制造的汽車零件還不到10%。

一、內高壓成形技術的源起:

在飛機、航天和汽車等領域,減輕質量以節約材料和運行中的能量是人們長期追求的目標,也是現代先進制造技術發展的趨勢之一。除了采用輕體材料外,減輕質量的另一個主要途經就是在結構上采用“以空代實”和變截面等強構件,即對于承受以彎曲或扭轉載荷為主的構件,采用空心結構既可以減輕重量節約材料又可以充分利用材料的強度和剛度。內高壓成形正是在這樣的背景下開發出來的一種制造空心輕體構件的先進制造技術。

二、?內高壓成形原理:

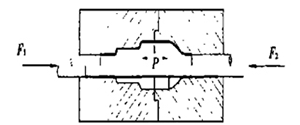

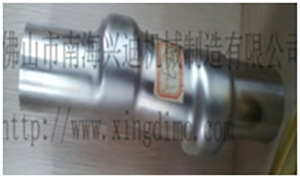

內高壓成形(Hydro?Forming)也叫液壓成形或液力成形,是一種利用液體作為成形介質,通過控制內壓力和材料流動來達到成形中空零件目的的材料成形工藝。內高壓成形的原理是通過內部加壓和軸向加力補料把管坯壓入到模具型腔使其成形為所需要的工件。對于軸線為曲線的零件,需要把管坯預彎成接近零件形狀,然后加壓成形。其成形原理和興迪源機械公司的典型內高壓產品具體如圖1和2所示。

圖1:內高壓成形原理:

圖2:興迪源機械典型內高壓產品-發動機空心軸

三、?內高壓成形工藝的廣泛應用:

內高壓成形工藝廣泛應用于航空航天、汽車制造、數碼設備金屬件、軍工、家居衛浴金屬管件、自行車及電動車配件、其他五金器具等。

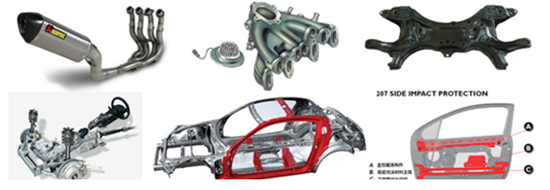

內高壓成形技術在汽車行業應用主要集中在排氣系統異型管件、副車架總成、底盤構件、車身框架、座椅框架及散熱器支架、前軸、后軸及驅動軸、安全構件等空心構件。

圖3:內高壓成形技術在汽車制造中的典型應用

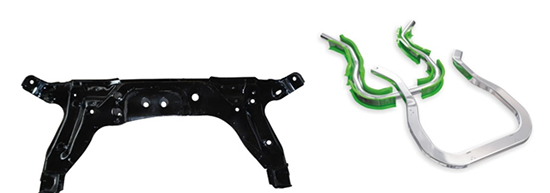

1、底盤系統(Chassis?parts)

底盤系統通常采用的材料為低碳鋼及中碳鋼,也有部分使用鋁合金。

主要包括:車架滑軌(Frame?rails)、副車架(engine?cradles)、車頂縱梁和拱梁(roof?rails?and?bows)、后軸(rear?axle?frames)、散熱器支架(radiator?frames)等結構。

副車架市場價600,車頂縱梁2500。一輛車需要1個副車架,2個縱梁。潛在市場潛力可達2803萬輛×90%×5600元=1412億。

圖4:副車架成形傳統工藝:沖壓+焊接新型工藝:內高壓成形

2、排氣系統(Exhaustsystem)

汽車排氣系統主要由7部分組成,按與發動機距離由近至遠的順序依次為排氣歧管、熱端連接管、撓性管、三元催化器、共鳴器、消音器及尾管。

圖5:傳統沖壓+焊接成形工藝內高壓成形中冷管

圖6:排氣歧管的傳統加工工藝與鑄造新型工藝:內高壓成形零件對比圖

3、車身及安全構件(Body?and?safety?parts)

包括:擋風玻璃框(Windshield?headers)、A/B/C立柱(A/B/C?pillars)、空間構架部件(space?frame?components)、儀表盤支架(instrument?panels)、座椅架(seat?frames)、減震器外殼(shock?absorber?housings)等。

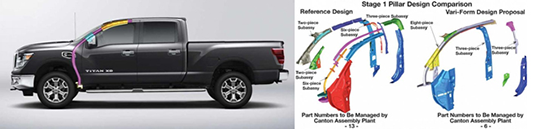

Nissan’s?Titan采用液壓成形A柱,比傳統工藝減少了30個零件,減少了15.88kg,采用高強鋼,提高了汽車碰撞性能。

圖7:A/B/C柱典型件的內高壓成形

A/B/C柱按照市場價500元計算,按照每輛車使用6個柱計算,其市場潛力可達2803萬輛×90%×3000元=756億。

4、引擎與動力系統?(Engine?/power?train?components)

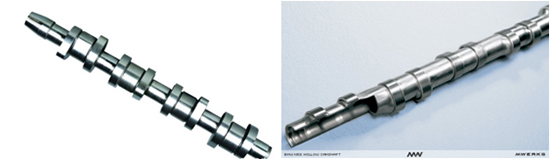

包括:懸架部件(Suspension?members),空心凸輪軸(hollow?camshafts),傳動軸(drive?shafts),齒輪軸(gear?shafts),油底殼(oil?pan)等。

凸輪軸市場價500元,按照每輛車使用一個凸輪軸計算,其市場潛力可達2803萬輛×90%×500元=126億。油底殼一般為卡車使用,暫時不做統計。

圖8:凸輪軸的傳統成形和內高壓成形對比

圖9:發動機油底殼的傳統鑄造或焊接和新型內高壓成形對比

從以上分析可以看出,內高壓成形在乘用車領域至少具有總額度4千億的潛在市場價值。從歐美的市場發展規律來看,在中國至少還有10—20年的成長期。液壓成形可以降低零件的成本,提高生產效率,屬于無污染的綠色清潔生產技術,具有極高的市場競爭力。在未來的汽車工業中必將廣泛應用。

一家專注流體壓力成形技術

一家專注流體壓力成形技術