與沖壓工藝相比,內高壓下的高表面應力和接觸應力以及整個工件的分布塑性變形使液壓成形的摩擦學條件更加苛刻。液壓成形的接觸應力水平明顯高于沖壓成形,但它們的含量并沒有鍛造過程中的高。因此,在設計過程中,應非常仔細地考慮表面狀況、涂層、潤滑劑和模具壽命問題。本文興迪源機械帶來液壓成形中的摩擦學條件影響因素、摩擦狀態、滑動速度及應力狀態。

一、液壓成形中的摩擦學條件影響因素:

液壓成形中的摩擦學條件,與任何典型的金屬成形過程一樣,主要受以下因素的影響:

(a)管子和模具的表面狀況,

(b)接觸面積和相關應力狀態,

(c)表面壓力,

(d)滑動速度,

(e)管和模具材料及其機械性能,

(f)接觸溫度,

(g)模具涂層,

(h)分模線的定位。

具有特別長且具有不同橫截面的結構框架部件需要大量軸向進給,以便在不花費太多或過薄的情況下形成模腔。

二、液壓成形中的摩擦狀態、滑動速度及應力狀態:

從圓形到矩形的大量橫截面變化要求對拐角成形和材料移動的阻力最小。這種情況下的摩擦問題變得至關重要。選擇合適的潤滑劑和模具涂層是克服滑動摩擦、防止粘結和擦傷以減少刀具磨損、軸向力和過薄的重要措施。一般來說,在典型的液壓成形過程中,根據金屬流動的不同,在零件到模具的界面處確定了三種主要的摩擦狀態、滑動速度和應力狀態。

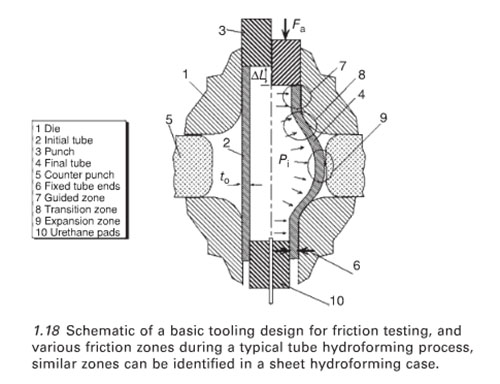

這些摩擦狀態和隨后的摩擦系數隨位置和時間不斷變化,可描述如下(圖1:18):(Prier和Schmoeckel,1999;Koc和Altan,2001):

(a)管和模具表面所在的導向區內的摩擦接觸壓力和直軸壓縮。材料的軸向移動與膨脹(圓周運動)相比非常迅速,材料移動速率可以在50和100 MMS-1之間變化。介質表面壓力大,滑動速度快,軸向壓力高,表面膨脹有限;

(b)彎曲零件和模具表面為在接觸壓力下,存在三軸應力狀態。與導向區相比,材料的運動速度較慢,表面膨脹或收縮,滑動速度小于引導區,但軸向之間某處仍有可觀的應力壓力和拉伸環向應力,管內拉伸應力為環向方向;

(c)軸向進給的膨脹和校準區域的摩擦可忽略不計且存在雙軸應力狀態;與軸向運動相比,材料在圓周方向上的運動占主導地位;拉應力普遍存在(軸向和環向),滑動速度小,表面增大。

【興迪源機械內高壓設備優勢】

興迪源機械是以內高壓成形技術為核心,以內高壓成形機、內高壓水脹成形機、內高壓板材充液成形機、內高壓三通機等設備為主導產品的生產廠家。興迪源機械建立有液力內高壓成形機械工程技術研究開發中心,并與中國科學院金屬研究所、南京航空航天大學等院校開展長期的科研課題開發合作。

自2007年創立以來,興迪源機械一直致力于內高壓成形的技術創新和產品研發。主營產品范圍從生產普通液壓設備,現今發展至生產、研發國內頂尖流體壓力成形技術的鍛壓設備。

一家專注流體壓力成形技術

一家專注流體壓力成形技術