直到最近幾年,才有報告的測試方法或設備發展,以測量或評估摩擦管內高壓成形過程。本文興迪源機械帶來內高壓成形的潤滑劑要求標準及應用用途。

一、內高壓成形的潤滑劑要求:

直到最近幾年,才有報告的測試方法或設備發展,以測量或評估摩擦管內高壓成形過程。然而,從20世紀70年代開始,人們多次提到摩擦和不同潤滑劑對成形能力和突出高度范圍的影響(Limb等人,1973年)。

為了研究上述參數對不同摩擦區域的影響,Schmoeckel等人使用了一個實驗裝置,在該裝置中,直管在內部壓力下膨脹并推動,以僅在導向區域內研究摩擦條件(Prier和Schmoeckel,1999;Schmoeckel等人,1997)。

同時,多曼·埃法爾開發了另一種工具,允許對所有區域的摩擦進行調查(Dohmann其他研究人員進行了銷盤或扭轉試驗,以對建議用于內高壓成形應用的各種潤滑劑的性能進行排序(Dalton,1999)。

因此,所有影響摩擦條件的參數都應得到改善,以確保內高壓成形的整體成功。

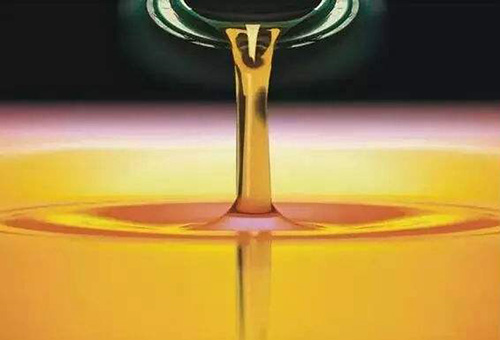

例如,應根據以下要求和標準選擇良好的內高壓成形潤滑劑:

1)潤滑性,減少工裝與管表面的滑動摩擦;

2)在管子與工裝的接口高達6-15 ksi(40-100 MPa)的高壓下的耐久性,防止卡死和擦傷;

3)降低刀具磨損的最小磨損率;

4)與增壓介質和環境要求的兼容性;

5)易于使用和拆卸(可清洗);

6)成本。

二、內高壓成形的潤滑劑應用和用途:

潤滑劑廣泛應用于金屬成形操作中:

(a)分離工件和模具表面,

(b)減少界面摩擦,

(c)幫助材料流動以實現完全的空腔填充,

(d)獲得具有所需厚度規格的零件(減少減薄),

(e)通過減少磨損和接觸應力來延長模具壽命。在內高壓成形中,邊界潤滑控制著摩擦條件。

【興迪源機械內高壓成形設備優勢】

興迪源機械是先進輕量化成形技術的提供者,從產品研發、設備生產、模具研制、方案定制,直至最終交付及提供增值服務,我們為客戶提供的不僅僅是一臺設備,而是一整套智能制造成形方案。

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,興迪源機械已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

一家專注流體壓力成形技術

一家專注流體壓力成形技術