管材內(nèi)高壓成形系統(tǒng)的設計、控制和維護具有特殊的重要性,因為要保證復雜形狀零件的連續(xù)批量生產(chǎn),需要高液壓水平、大的模具和高成本的設備。本文興迪源機械帶來內(nèi)高壓成形的系統(tǒng)部件及合模夾緊裝置(壓力機)解析。

一、內(nèi)高壓成形的系統(tǒng)部件:

管材內(nèi)高壓成形系統(tǒng)的設計、控制和維護具有特殊的重要性,因為要保證復雜形狀零件的連續(xù)批量生產(chǎn),需要高液壓水平、大的模具和高成本的設備。

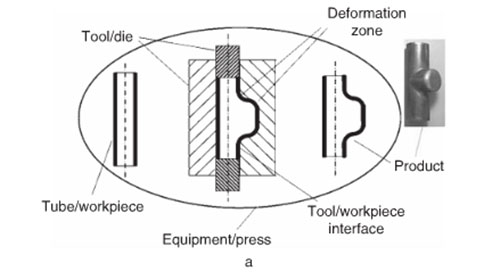

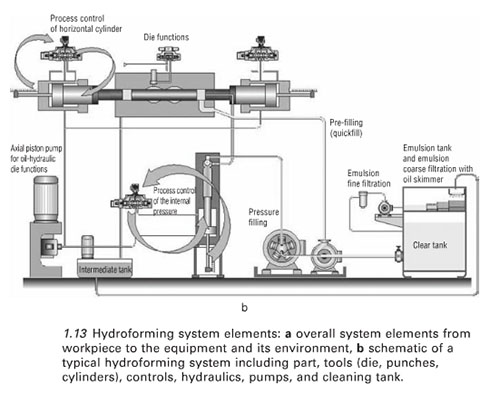

典型液壓成形所需的系統(tǒng)包括以下部件(圖1.13):

1)合模夾緊裝置:壓力機(液壓);

2)工裝:模具、鑲件等;

3)壓力系統(tǒng);泵、增強器、閥門、傳感器/傳感器、控制器;

4)液壓缸和沖頭:用于密封管子和移動材料;

5)過程控制系統(tǒng);計算機、數(shù)據(jù)采集、傳感器等;

6)液壓調(diào)節(jié)器:冷卻器、過濾器、添加劑等。

二、內(nèi)高壓合模夾緊裝置(壓力機)概述:

與其他成形操作相比,在液壓成形過程中,液壓機通常用于打開和關閉模具,并在成形期間提供足夠的夾緊載荷,以防止彈性變形和模具分離。

在某些情況下,使用專門設計的設備來提供必要的高噸位夾緊力,而不是常規(guī)壓力機。

壓力機(或夾緊裝置)的必要噸位取決于所需的關閉力。它又是在成形過程中使用的最大內(nèi)壓、零件尺寸(即直徑、長度和厚度)和材料的函數(shù)。

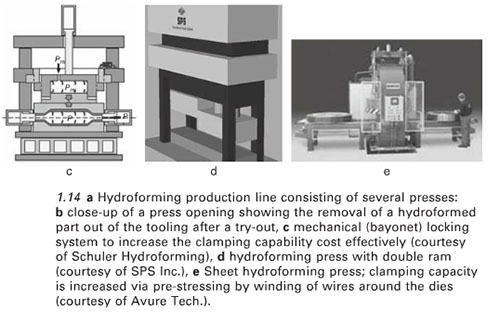

厚壁大型部件(即底盤液壓成形部件的介紹和最新技術),以及復雜區(qū)域(即小拐角半徑)需要7000-8000噸區(qū)域內(nèi)的高關閉力(圖1.14)。目前,世界上有幾家工廠的壓力機產(chǎn)能高達10000噸。

現(xiàn)有的液壓機具有適當?shù)年P閉力和床尺寸可用于液壓成形過程中的一些必要的補充和變化的系統(tǒng)。

夾緊裝置,除了常規(guī)液壓機系統(tǒng),正在設計和測試液壓成形的目的,基于輔助機械鎖定增加和成本效益的夾緊力(圖1.14C)和/或額外的液壓回路快速循環(huán)時間。

研制的特殊夾緊裝置是通過增加夾緊力、增大床面尺寸、縮短循環(huán)時間、增加靈活性、減少投資等措施來提高機床的承載能力,獲得更好的尺寸精度。

在這種設計中,帶有上半模的沖頭通過一個小氣缸上下驅(qū)動,這將提供PID運動,成本更低。當壓頭關閉時,模具處于其底部位置,兩個相對和水平放置的氣缸被啟動,以將壓頭鎖定在所需位置。

此外,還將壓床底部的其他幾個小行程和短行程氣缸向上移動,以進一步提高夾緊負載能力。這樣的設計不僅在初始資本投資方面具有成本效益,而且可以提供快速沖程,從而有助于降低生產(chǎn)成本。

原則上,管材液壓成形壓力機或機器必須具有以下特點:

1)適當?shù)暮夏AΓ?

2)適當?shù)拇采沓叽缫怨潭>撸?

3)采用計算機控制定位的可調(diào)/可移動軸向沖床;

4)可調(diào)節(jié)/可移動的閘板,用于自由和位置控制的反作用力;

5)可選:工件自動搬運;

6)高壓(2000至5000bar/200-500MPa)和嚴格控制的流體泵送能力。

【興迪源機械內(nèi)高壓成形機優(yōu)勢】

興迪源是國內(nèi)第一家向市場提供智能金屬管材內(nèi)高壓成形設備的生產(chǎn)商,已向各個領域的客戶提供了數(shù)十臺各種規(guī)格的內(nèi)高壓成形設備,合模力從400T至5000T,高達500MPa。

興迪源內(nèi)高壓成形設備適用于制造航空航天、核電、石油化工、飲水系統(tǒng)、管道系統(tǒng)、汽車以及自行車行業(yè)的復雜異形截面空心構件。主要產(chǎn)品有空心結構框架、汽車車身支撐件、副車架、底盤件、進排氣系統(tǒng)管件,以及航空航天飛行器構件、軍工行業(yè)管件、發(fā)動機中空軸類件、發(fā)動機組合式空心凸輪軸和復雜管件等。

一家專注流體壓力成形技術

一家專注流體壓力成形技術