管材內高壓成形技術在批量生產中的應用相對較新,與沖壓成形等其他金屬成形工藝相比,現有的知識庫、設計規則和零件、加工和工裝設計經驗有限。本文興迪源機械帶來管材內高壓成形的不同名稱、工藝概述及有待解決的問題。

一、管材內高壓成形的不同名稱:

管材內高壓成形(THF)已被許多其他名稱所知,這取決于何時何地使用或研究它。

管子脹形和液體脹形是兩個早期的術語,例如液壓脹形(HPF)是另一個被一些研究者稱為內高壓脹形(IHPF)的術語,德國制造商和研究者大多采用內高壓脹形。

在某些時期,它甚至被稱為“非傳統的三通成形”。

二、管材內高壓成形工藝概述:

THF是一種材料成型工藝,其中管件(直的或預彎曲的)形成復雜形狀的模具腔,同時使用兩端和兩端的內壓和軸向壓縮力。

內壓通常是通過各種方法獲得的,例如泵送液壓和/或粘性介質或擠壓中間粘彈性元件,如彈性體和聚氨酯。

典型管材內高壓成形操作的工藝參數如圖1.10所示。

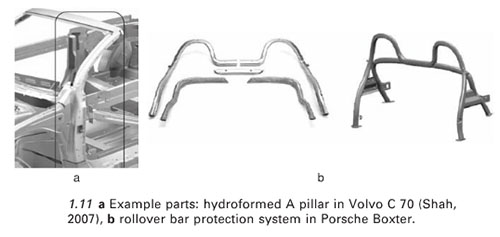

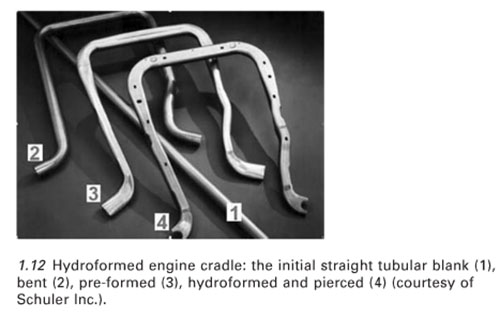

一些由THF制造的零件示例如圖1.11、1.12所示。

總之,液壓成形已被證明是一種成功的成形技術,它取代了傳統的沖壓和鍛造工藝,在消除模具組、通過零件合并減少裝配操作、嚴格的尺寸公差和復雜的零件成形性方面有望節 省成本。輕合金(片材、管材和擠壓件)的液壓成形面臨挑戰和機會,因為它承諾進一步減少車輛重量,增加零件的復雜性和多樣性,并與例如輕質材料的沖壓相比降低成本。

另一方面,由于管材內高壓成形技術在批量生產中的應用相對較新,與沖壓成形等其他金屬成形工藝相比,現有的知識庫、設計規則和零件、加工和工裝設計經驗有限。因此,將這項技術應用于新零件和新領域需要進行廣泛的開發和試驗。然而,因為開發成本較高,降低了管內高壓成形工藝與其他工藝相比的競爭力。

三、管材內高壓成形有待解決的問題:

管材內高壓成形技術還有一些問題需要研究界加以解決。

這些可以總結如下:

(a)密封是一個問題,尤其是板材液壓成形。為了成功、穩健和一致地生產,需要開發改進的密封技術;

(b)內部壓力和保壓力(BHF)(或管內液壓成形的軸向進給)的協調及其最佳應用仍然是基于計算機或工廠車間的嘗試和錯誤的努力來進行的。這些引線參數的有效優化仍有待解決;

(c)潤滑劑、涂層和摩擦系數的測定通常是逐案處理的其他問題。全面的方法或計算工具尚未開發;

(d)彎曲和預成形對液壓成形和最終零件質量的影響尚未完全了解。試錯法已被廣泛應用,它耗費大量的交貨期和人力。

【興迪源機械內高壓成形設備優勢】

興迪源機械是先進輕量化成形技術的提供者,從產品研發、設備生產、模具研制、方案定制,直至最終交付及提供增值服務,我們為客戶提供的不僅僅是一臺設備,而是一整套智能制造成形方案。

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,興迪源機械已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

一家專注流體壓力成形技術

一家專注流體壓力成形技術