在板材液壓成形(SHD)過程中,板材毛坯由模腔內的液壓形成。這種技術允許更深入的拉伸,這是制造復雜曲線面板所必需的。本文興迪源機械帶來板材液壓成形詳解。

一、板材液壓成形簡介:

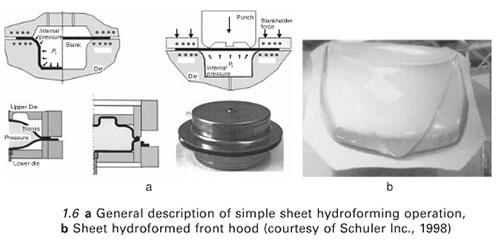

在板材液壓成形(SHD)過程中,板材毛坯由模腔內的液壓形成,如圖1.6所示。這種技術允許更深入的拉伸,這是制造復雜曲線面板所必需的。板材液壓成形可分為兩部分:液壓機械拉深(HMD)和高壓單板和多板毛坯液壓成形。

二、液壓機械拉深簡介:

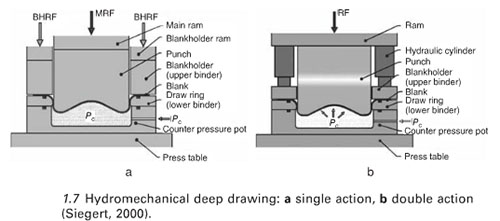

HMD過程的典型布局如圖1.7所示。

除了在沖頭另一側施加反壓力外,這種板材液壓成形與傳統的深沖成形相似。

液壓機械拉深沒有下模,但當沖頭向下壓坯料時施加液壓,背壓由伺服閥或比例閥控制,液壓提高了拉深比和角部填充率。

Nakamura等人進行HIMD實驗,結果表明,反壓(Nakamura,1995, 1997, 1998和2002)可以達到較高的極限拉伸比,并且在成形過程中,沒有連接到沖頭的坯料(SiGeRT,2000;KLeNER,2003)。

三、高壓板液壓成形簡介:

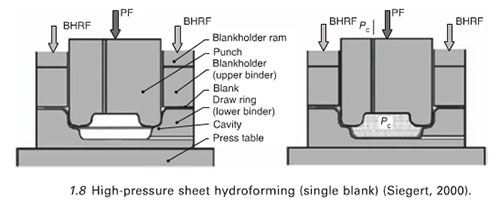

板材液壓成形技術是拉深成形和液壓成形相結合的產物。圖1.8顯示了一個高壓單板料液壓成形。

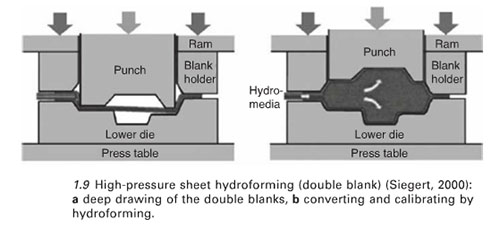

壓邊器中的毛坯被放置在模具內,并施加壓力來填充模具型腔;該工藝的優點是可以通過控制金屬流入型腔進行深沖,對于圖1.9所示的雙毛坯液壓成形,在液壓成形過程中,液壓液通過整體拉深成形,在坯料之間進行抽運。

模具型腔由液壓驅動,上、下模成形,上沖頭的位置也可以改變。

在精度方面,高壓板液壓成形(SHF)比傳統的拉深成形方法具有更好的成形精度(Homberg.2000年和2003年)。

另一個好處是,SHF只需要一個模具或沖頭的成形過程,從而減少了模具設計和制造的時間和成本。

SHF對于各種生產類型特別是中低產量。還有其他類型的液壓成形工藝,它們與上面的略有不同,例如液體沖擊成形和彎曲成形。

【興迪源機械內高壓成形設備優勢】

興迪源機械是先進輕量化成形技術的提供者,從產品研發、設備生產、模具研制、方案定制,直至最終交付及提供增值服務,我們為客戶提供的不僅僅是一臺設備,而是一整套智能制造成形方案。

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,興迪源機械已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

一家專注流體壓力成形技術

一家專注流體壓力成形技術