利用流體形成金屬的歷史可以追溯到100多年前,早期應用于鍋爐和樂器的成型,主要分為板材液壓成形和管材液壓成形。本文興迪源機械帶來液壓成形的歷史、分類及優點。

一、液壓成形的歷史:

利用流體形成金屬的歷史可以追溯到100多年前,早期應用于鍋爐和樂器的成型。然而,液壓成形的基本原理是在20世紀40年代建立的(Grey,1939;Dohmann,1991和Koc,2001)。

20世紀50年代,人們提出了超塑性成形、爆炸成形和橡膠成形等替代制造工藝,以提高鋁和其他輕質材料的成形性能。上世紀50年代,辛辛那提俄亥俄州Schaible公司的米爾頓·加文(Milton Garvin)因生產廚房噴口而獲得了第一項液壓成形專利申請。

直到20世紀90年代,制造銅管是最常見的應用。

自20世紀90年代以來,由于計算機控制、液壓系統和最新開發的工藝和零件設計指南等方面的優勢,液壓成形技術有了很大的發展,各種鍛造或沖壓結構件已被許多北美車輛用管液壓成形技術(THF)成形的零件所取代。

由于零件固結、較少的后成形工藝(即焊接和穿孔等連接)和最初較薄的材料厚度機會,液壓成形鋼零件實現了顯著的重量和成本節約(Dohmann,1991;Koc,2001;Murray,1996和Morphy,1997)。

二、液壓成形的分類:

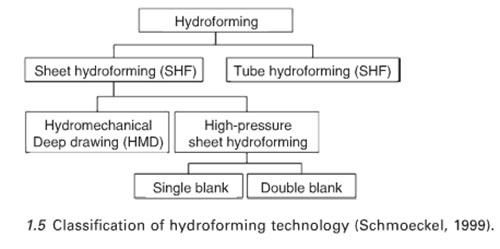

通常,液壓成形過程可分為兩大類:(a)板材液壓成形和(b)管液壓成形,如圖1.5所示。

三、液壓成形的優點:

液壓成形技術的優點是通過零件合并和減少后成形過程(如焊接和穿孔)來減輕重量和成本,液壓成形技術在工藝循環次數方面存在一些不足。但是,隨著液壓系統和壓力機設計的不斷發展,循環時間也縮短到可以接受和競爭的水平。

內高壓成形工藝的另一個重要前提是其在使用輕質材料制造輕質結構和零件方面的功能。

在使用壽命期間,汽車的整個生命周期的總能耗約占80%,因此,輕型結構的使用被認為是一個突出和長期的解決方案,可以最大限度地減少能源消耗和運輸對環境的不利影響,從而真正實現可持續的流動性(Merden berger和Khare,2000年)。

即使在具有高效清潔發電系統和替代燃料的汽車中,輕質結構也將進一步提高燃料消耗效率和減少排放(即主要和次要效益)。

輕量化結構可以通過:

(a)使用輕量化材料,如鋁、鎂、高強度鋼-鈦金屬基復合材料(MMC)和聚合物復合材料;

(b)開發低成本、可靠的轉化工藝,使這些材料能夠有效利用(即創新的制造工藝)。

據報道,每減少10%的車輛重量,燃油經濟性可降低約6-8%。

液壓成形除了具有成本效益高的制造復雜零件的能力外,還可以使輕質材料變形成所需形狀,且比沖壓問題少。鋁、鎂和高強度鋼是輕量化結構中最合適的材料;然而,它們的成形性非常低,對生產速度非常敏感。

在這一點上,液壓成形提供了機會,制造商形成這些材料,通過設置流體壓力的模具內精確增加成形程度。當與選擇性加熱策略相結合時,液壓成形(溫成形)甚至更進一步,成形極限提高了100-300%。

【興迪源機械內高壓成形設備優勢】

興迪源機械是先進輕量化成形技術的提供者,從產品研發、設備生產、模具研制、方案定制,直至最終交付及提供增值服務,我們為客戶提供的不僅僅是一臺設備,而是一整套智能制造成形方案。

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,興迪源機械已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

一家專注流體壓力成形技術

一家專注流體壓力成形技術