內高壓成形是一種使用加壓流體的材料成形過程(液體或氣體)代替硬工具(沖頭、模具、模具、鑲件等),使塑性變形或幫助使給定的空白材料(薄板或管)變形形成所需形狀。本文興迪源機械帶來內高壓成形技術在汽車輕量化結構生產中的作用(定義和示例)。

一、內高壓成形技術的定義:

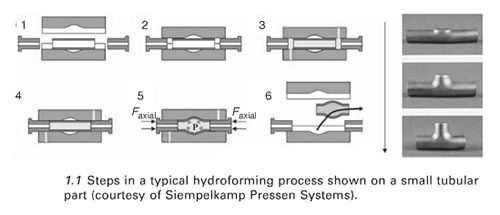

內高壓成形是一種使用加壓流體的材料成形過程(液體或氣體)代替硬工具(沖頭、模具、模具、鑲件等),使塑性變形或幫助使給定的空白材料(薄板或管)變形形成如圖1.1所示的所需形狀。與沖壓、鍛造或鑄造工藝相比,這種技術可以制造出強度更高、成本更低的復雜形狀。成本優勢通常源于制造步驟,成形明顯減少,通常是一個步驟。

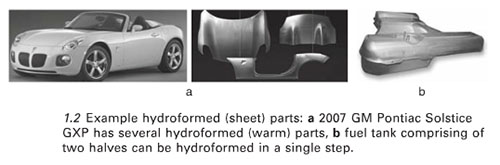

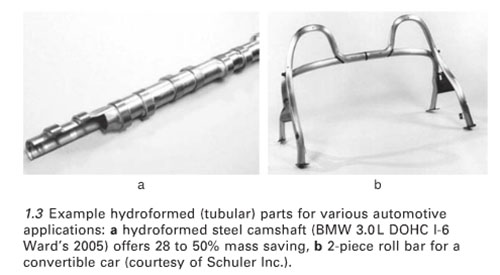

例如,在沖壓中,需要多個步驟,如下料、拉深、重沖、切邊焊接等來完成一個零件,而板料可以在一個步驟中被拉成最終的復雜形狀(如圖1.2和1.3所示)。大多數情況下,還可以在該步驟中包括額外的后處理步驟,例如穿孔或修整。

二、內高壓成形技術的應用:

自20世紀90年代以來,內高壓成形技術除了在航空航天、機身零件和機殼等領域以及在配件、接頭、旋鈕和手柄等電器行業得到了廣泛的應用外,在汽車工業中也得到了越來越多的應用。

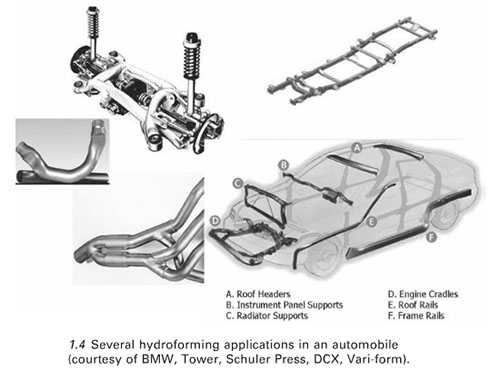

汽車、家電和水暖行業的各種零件都是采用內高壓成形技術生產的,它們可以概括如下(圖1.4)。

1)排氣系統零件:

通常由不銹鋼制成,因為所需的結構、熱力以及腐蝕性能,包括排氣部件、發動機管、催化器、轉換器、壓力管、尾管、連接器和歧管。

排氣部件:寶馬3系、奔馳E級、三菱Carisma 1.6。

2)底盤零件:

常用的材料是中低碳鋼和鋁,由于結構和成本的原因,框架軌道。發動機副車架(托架)、車頂軌和弓形梁、儀表板、后軸框架和半徑-tor框架。

發動機托架/副車架:奧迪100,福特蒙迪歐和溫莎歐寶阿斯特拉和歐米茄:通用1997年馬里布卡特拉,1995年奧拉和里維埃拉1997年公園大道和龐蒂亞克阿茲特克2006年通用Corvette Z06 2005本田謳歌RL奧迪A6,薩博9-3敞篷車。

前縱梁和端部零件:保時捷至日,1999年GMC全尺寸皮卡,2004年福特F-150皮卡。沃爾沃850;

儀表板成員:奧迪A4和A6側軌;1999年Corvette 2006年通用雪佛蘭Corvette Z06;車頂軌;通用1999年別克公園大道。

后懸掛:奔馳S級,寶馬5系和7系;后橋;寶馬5系(鋁合金Sxxx系列);散熱器支架:道奇達科他和拉姆。

3)發動機和動力傳動系部件:

懸架橫梁、空心凸輪軸、驅動軸和齒輪軸、凸輪軸:2005寶馬130i,2007寶馬X52008寶馬5系。

【興迪源機械內高壓成形設備優勢】

興迪源機械是先進輕量化成形技術的提供者,從產品研發、設備生產、模具研制、方案定制,直至最終交付及提供增值服務,我們為客戶提供的不僅僅是一臺設備,而是一整套智能制造成形方案。

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,興迪源機械已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

一家專注流體壓力成形技術

一家專注流體壓力成形技術