本文興迪源機(jī)械帶來(lái)液壓成形過(guò)程管端密封的三種方法解析,在一根管子的末端有三個(gè)表面,外徑(OD)、內(nèi)徑(ID)和端面以及密封方法都是基于這三個(gè)表面,其他方法是這三種方法的變化或改進(jìn)。

密封管坯端部的主要方法有三種:

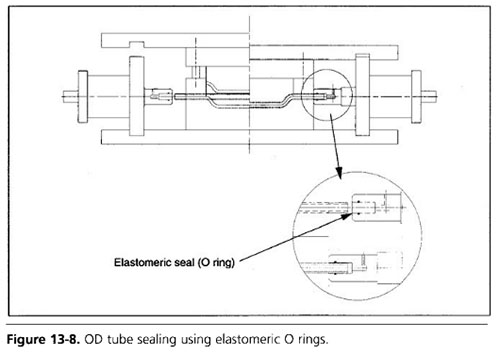

一、密封方法1:

第一種方法是使用彈性密封件(如O型環(huán))密封管子的外徑,如圖13-8所示。

這種方法適用于低達(dá)約為10000 PSI(69 MPa)低壓的應(yīng)用,不需要隊(duì)友的軸向進(jìn)給。

為了使管的端部通過(guò)O形圈,管的端部必須無(wú)毛刺,外部有一個(gè)機(jī)加工的倒角,而且管也必須幾乎是完美的圓形;即便如此,采用這種密封方法,O形圈的使用壽命有限,需要定期更換O形圈。

這種方法的主要優(yōu)點(diǎn)是密封作用與管長(zhǎng)度的變化無(wú)關(guān),在液壓成形操作過(guò)程中,也可以在不失去密封的情況下拉入管端。

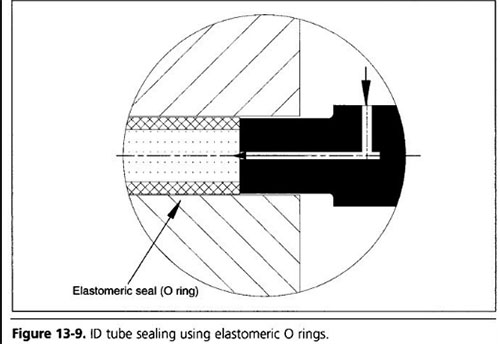

二、密封方法2:

如圖13-9所示,使用彈性密封件(如O形密封圈)對(duì)管道內(nèi)徑進(jìn)行密封,與方法1類似,這種密封方法也僅適用于低壓應(yīng)用。

管端也必須無(wú)毛刺,內(nèi)邊緣有機(jī)加工倒角,且管幾乎完全圓。這種方法也限制了O形圈的使用壽命。

這種方法的主要優(yōu)點(diǎn)是,如果需要,管的端部可以通過(guò)密封錐體柱塞上的臺(tái)階表面軸向推入模具腔中。

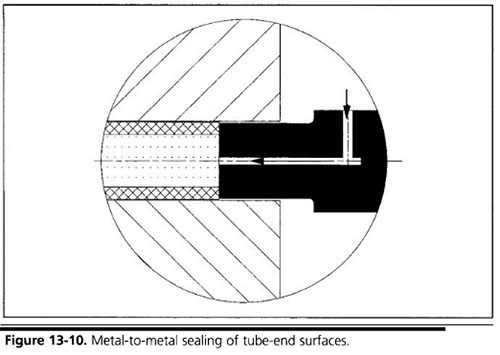

三、密封方法3:

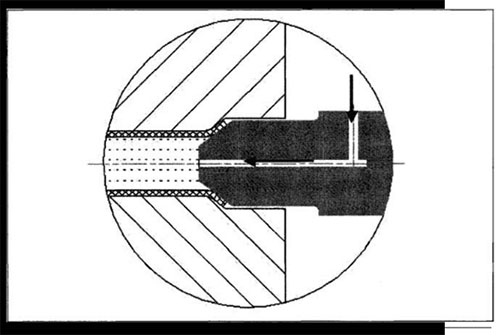

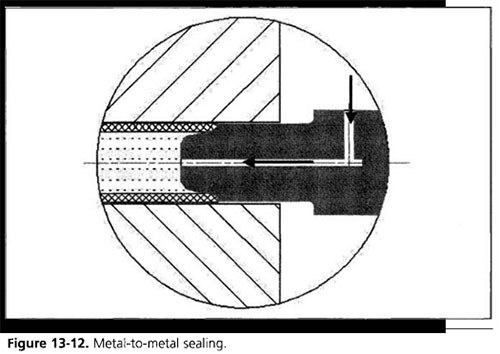

這種方法在管端和內(nèi)徑表面提供金屬對(duì)金屬的密封。圖13-10、13-11和13-12顯示了可使用此方法進(jìn)行密封的各種密封錐柱塞端部輪廓。

選擇的方案通常取決于液壓成形工藝的要求,對(duì)于圖13-10所示的選項(xiàng),臨界密封面是管端。

這將需要將管端切成±0.5度的正方形,以便密封成功。這種密封方法通常適用于厚壁管和中等范圍的成形壓力(高達(dá)15000 psi或100兆帕)。

通常,使用此選項(xiàng)時(shí),對(duì)管端的損壞較小,如果工藝要求將管端鎖定到位,通常采用圖13-11所示的方法。

在圖13-12所示的方法中,通過(guò)楔入密封錐和模具表面之間的管厚度來(lái)實(shí)現(xiàn)密封,這種方法通常需要一些開(kāi)發(fā)工作,并且對(duì)管材厚度變化敏感。

如果它用于軸向進(jìn)給,刀具表面的磨損通常會(huì)比圖13-10所示的方法高得多。對(duì)于所有這些密封方法,密封錐柱塞通常由液壓缸推進(jìn)到所需位置。

在液壓成形過(guò)程中,液壓缸也用于軸向進(jìn)給。氣缸施加的力必須足以使密封錐在整個(gè)液壓成形循環(huán)中完全嚙合,而不會(huì)出現(xiàn)流體泄漏為了估算所需密封缸的正確尺寸,必須計(jì)算軸向進(jìn)給時(shí)的密封力和最大成形壓力下的密封力。應(yīng)使用最大的力來(lái)確定所需的液壓缸尺寸。

【興迪源機(jī)械內(nèi)高壓成形設(shè)備優(yōu)勢(shì)】

興迪源機(jī)械是先進(jìn)輕量化成形技術(shù)的提供者,從產(chǎn)品研發(fā)、設(shè)備生產(chǎn)、模具研制、方案定制,直至最終交付及提供增值服務(wù),我們?yōu)榭蛻籼峁┑牟粌H僅是一臺(tái)設(shè)備,而是一整套智能制造成形方案。

興迪源機(jī)械自2010年開(kāi)始組建超高壓液力成形技術(shù)團(tuán)隊(duì),突破了成形壓力100MPa-250MPa的技術(shù)難關(guān),研發(fā)出“內(nèi)高壓成型設(shè)備”并投入用戶生產(chǎn)現(xiàn)場(chǎng)。至今,興迪源機(jī)械已是創(chuàng)立超過(guò)10年的實(shí)力企業(yè),已掌握了成形壓力為500MPa的技術(shù),并向市場(chǎng)提供了合模力4000噸、成形壓力達(dá)500MPa以內(nèi)的各種規(guī)格的內(nèi)高壓成型液壓設(shè)備數(shù)十臺(tái)套,技術(shù)研發(fā)成果在國(guó)內(nèi)同行的民營(yíng)企業(yè)中達(dá)到優(yōu)異水平。

一家專注流體壓力成形技術(shù)

一家專注流體壓力成形技術(shù)