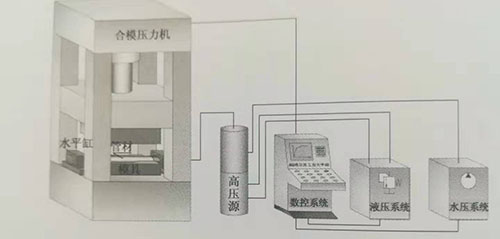

內高壓成形機設備的主要參數包括合模壓力機、高壓源、水平何服缸、液壓系統及水壓系統等,本文興迪源機械帶來內高壓成形機設備的主要參數解析。

一、合模壓力機:

合模壓力機主要參數包括公稱合模力、臺面有效尺寸、最大行程、液壓系統、開口高度和滑塊速度。

公稱合模力(Fn)是合模壓力機的重要參數,它反映了設備的主要工作能力。公稱合模力為液壓機名義上能產生的最大壓力,理論上等于工作液體壓力和工作柱塞總工作面積的乘積。公稱合模力應根據零件增壓整形時產生的最大開模力確定,并考慮可能的零件規格變化留一些余量。

臺面有效尺寸(LxB)是合模壓力機立柱內側工作臺面的長度與寬度的尺寸,如圖6-1所示的三梁四柱式合模壓力機,其臺面尺寸反映了壓力機平面尺寸上工作空間的大小。

圖6-1 內高壓成形機組成

一般來講,對于水平缸需布置在設備兩側的零件,臺面的寬度尺寸(B)應根據工件及模具的寬度來確定,長度尺寸應根據工件長度、沖頭長度、模具墊板和水平缸底座等尺寸來確定;而對于水平缸布置在設備一側的零件(如U形副車架零件),則應綜合考慮模具和水平缸總體輪廓,以及模具壓力中心位置確定設備臺面尺寸,避免臺面浪費和壓力機偏載。同時,還應留出足夠的操作空間,便于維修和更換模具、沖頭和水平缸,以及涂抹潤滑劑、觀察工藝過程等操作上的要求等。臺面尺寸對壓力機三個橫梁的平面尺寸和重量均有直接影響,與設備的剛度、強度以及精度等使用性能也有密切關系。

最大行程(S)指活動橫梁能移動的最大距離,需根據工件成形過程中所要求的最大工作行程來確定,它直接影響工作缸和回程缸及其柱塞的長度以及整個機架的高度。對于兩管端落差較大的零件,應通過增大最大行程滿足裝件、取件的要求;對于落差較小的零件,應采用適當的墊板減小活動橫梁行程,縮短模具開啟與閉合的時間。

開口高度(H)是指液壓機活動橫梁停在上限位置時從工作臺上表面到活動橫梁下表面的距離。開口高度決定了合模壓力機在高度方向上的工作空間應根據模具(含墊板)的高度、工作行程大小以及放入坯料、取出工件所需空間大小等工藝因素來確定。開口高度對壓力機的總高、液壓機穩定性以及安裝廠房高度都有很大影響。既要盡可能滿足工藝要求,又要盡量減小壓機高度。

滑塊速度包括工作行程速度和空程(快速下行及回程)速度兩種,由于內高壓成形時只需在模具閉合后提供合模力,上、下模接觸之前滑塊均應快速運動,以提高生產效率,因此合模壓力機應具備快速和慢速切換功能,在接近合模時轉為慢速,避免模具劇烈碰撞和液壓系統的沖擊。工作行程及空程的速度直接影響泵站供液量的計算。

二、高壓源:

適于內高壓成形的高壓源一般采用單動增壓器產生成形過程所需的內壓其主要參數包括最大壓力和高壓腔容積。最大壓力是根據零件成形所需最大整形壓力,考慮零件變化和材料變化再乘以一定的放大系數確定的。

高壓腔容積主要指單動式增壓器每個行程所能排出的高壓液體體積。山于雙動式增壓器可以通過往復動作輸出大量高壓液體,對其高壓腔容積不必做特殊要求。單動增壓器要在一個行程內使管材中的液體壓力按加載曲線升高并最終達到整形壓力,因此其高壓腔容積需按照管件成形前后體積變化以及液體高壓下的壓縮量計算和設計。

三、水平何服缸:

水平伺服缸一般采用活塞缸,其主要參數是最大推力、行程和最大速度。對于伺服油缸,還有行程控制精度。最大推力是水平缸在液壓泵站輸出最大工作壓力時可以產生的推力,需根據內高壓成形過程中沖頭進給運動所需軸向進給力來選取。

水平缸行程是水平缸活塞從油缸一端到另一端可移動的最大位移。行程應滿足內高壓成形工藝中沖頭進給和后退的空間要求,但是如果油缸行程過大,油缸長度大,會增大合模壓力機的臺面尺寸與成本。

四、液壓系統:

液壓泵站的主要參數是油泵的最大壓力和流量。

增壓器驅動泵的流量決定了增壓器活塞的運動速度,因此影響增壓器的增壓速度;其最大壓力決定了增壓器低壓端的最大壓力,進面決定了該增壓器所能達到的最高內壓。應根據管件所需高壓液體的容積計算增壓器活塞運動速度,進而確定增壓器驅動泵的流量,并結合最大壓力計算泵的功率。為了提高內高壓成形機的增壓速度,并避免油泵功率過大,多采用液壓油泵與蓄能器聯合作用的方式提高系統效率、降低系統功率。

水平缸驅動泵的流量決定了水平缸活塞及安裝于活塞上的沖頭的運動速度;泵的最大壓力決定了水平缸可輸出的最大推力。應根據沖頭位移、水平缸活寒橫截面積和泵站工作壓力計算水平缸驅動泵的流量和功率。在增壓器和水平缸采用同一個驅動泵時,應綜合考慮二者的流量和壓力需要,選取合適的驅動油泵。

五、水壓系統:

水壓系統的主要參數包括快速填充泵流量、增壓器補液泵流量與回收泵流量。

快速填充泵流量由所成形管件的容積和排空氣體的程度決定,需根據設備所加工的最大管件尺寸和填充允許時間計算。補液泵流量根據增壓器高壓腔容積和增壓器工作頻率計算。回收泵的流量根據每個工作循環的時間和回收乳化液的體積來計算。快速充填泵和補液泵的流量對生產效率有重要影響,回收泵的流量對乳化液回收和生產環境的保護有重要影響。

【興迪源機械內高壓成形設備優勢】

興迪源機械(Xingdi Machinery)是一家專注流體壓力成形技術的鍛壓設備制造企業。自2007年創立以來,興迪源機械一直致力于內高壓成形的技術創新和產品研發。主營產品范圍從生產普通液壓設備,現今發展至生產、研發國內頂尖流體壓力成形技術的鍛壓設備。

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,興迪源機械已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

部分文段和圖片摘自:

《現代液壓成形技術》

作者:苑世劍

由興迪源機械編輯

版權歸原作者所有

如若侵權請聯系刪除

一家專注流體壓力成形技術

一家專注流體壓力成形技術