金屬薄壁管沖擊液壓脹形是在液壓脹形和沖壓成形基礎上發展起來的一種用于生產異形截面輪廓中空薄壁結構件的先進、特殊、精密的成形技術,具有生產效率高、成形工序簡單、零件剛度強度好、無需外部供壓源等特點,在汽車、航空、航天等領域得到越來越廣泛的應用。本文興迪源機械帶來沖擊液壓脹形裝置的功能及結構詳解。

通過理論分析、有限元數值模擬對金屬薄壁管沖擊液壓脹形進行了研究,得到了金屬薄壁管在沖擊載荷作用下的變形規律及成形性能。在此基礎上,通過對金屬薄壁管沖擊液壓脹形的試驗研究,對異形截面管坯沖擊載荷下的成形規律和成形性作進步的探討,通過與模擬結果的對比來驗證本技術的可行性。

一、沖擊液壓脹形裝置的功能分析:

沖擊液壓脹形的工藝過程主要包括:管件安裝與密封一自動充液與排氣一壓力機合模參數調整一合模沖壓成形一卸載卸壓一取出工件。

根據沖擊液壓脹形成形工藝過程的特點,成形設備必須具有以下特點

(1)便于管件的快捷安裝與定位;

(2)實現快速、高效、智能的自動充液,以保證脹形前管坯內腔完全充滿液體;

(3)壓力機的合模速度可在較大范圍內進行調節,并能實現高精度的位置控制和大噸位的動力系統控制;

(4)具有良好的高壓密封控制效果,保證管件成形過程中不發生壓力泄漏;

(5)管坯內腔自發產生的脹形內壓測量精度高、響應速度快。

二、沖擊液壓脹形裝置的整體結構:

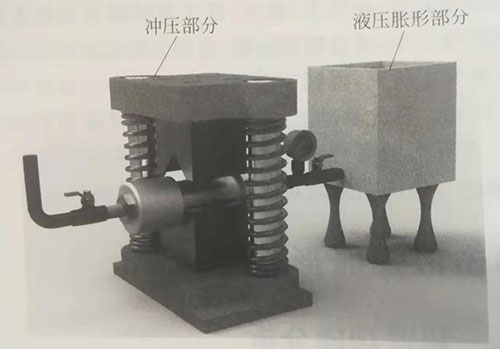

為了實現金屬薄壁管材的沖擊液壓成形,設計了一套結構簡單操作簡便的脹形裝置,并已獲批國家發明專利。它由沖壓和液壓脹形兩部分組成,其整體結構如圖5-1所示。

圖5-1 沖擊液壓脹形裝置整體結構

1)沖壓部分:

為了借助壓力機壓頭的上下運動實現對金屬薄壁管的沖壓,設計了一套沖壓裝置如圖5-2所示。它主要由上下模板、上下模具、導套、導柱和復位彈簧共七部分組成。上下模板主要用于安裝定位模具,將其放置于壓力機工作臺上,壓力機壓頭的上下運動即可讓上下模板帶動模具實現合模運動。

導柱與導套主要用于引導上下模具正確合模。復位彈簧的主要作用是在完成一次沖壓成形之后為上下模具的開模提供動力,實現裝置的自動開模。

圖5-2 裝置沖壓部分

2)液壓脹形部分:

為了實現管材液壓脹形功能,設計了一套自動充液脹形裝置,示意圖如圖5-3所示。其主要由容器、左右控制閥、壓力表、連接管、左有定位圈、連接螺栓、密封柱、L型管、螺母等部分組成。

其工作流程如下:金屬薄壁管通過連接螺栓、左右定位圈、左右密封柱、螺母用于實現管材的安裝與密封;儲備在容器中的輕質液壓油通過連接管、右控制閥、壓力表、連接螺栓通液孔流入金屬薄壁管內腔,當液體達到一定量后,通過連接螺栓的出液口、左控制閥流入L型管;因為L型管管口水平位置高于金屬薄壁管內腔最高液面,由連通器原理可知,只要液壓油經L型管流出,即可認為金屬薄壁管內腔已充滿液體,此時關閉左右控制閥即可實現對金屬薄壁管內液體的密封。

為了避免金屬薄壁管內腔殘留空氣對自動充液的影響,可利用真空泵在充液前將管腔內空氣排出。

圖5-3自動充液脹形裝置示意圖

為了實時在線獲取高精度、快響應的管材型腔內壓,采用了上海立格儀表有限公司的智能壓力變送器,輸出接口為R485( Modbusrtu),精度為0.1級,量程為0~100MPa。

【興迪源機械液壓成形設備優勢】

興迪源機械以流體壓力成形技術為核心,主導產品有:內高壓成型設備、板材充液成形設備、管材零件液壓成形設備、水脹液壓成形設備、多工位連體液壓拉深設備、四柱式液壓機設備、框架式液壓機設備等,并可按照客戶的需求設計制造特殊的非標液壓設備、非標油缸、非標液壓系統和配備自動化傳動系統。

興迪源生產的液壓機設備廣泛用于航天航空、核電、石化、汽車配件、自行車部件、五金制品、儀表儀器、醫療設備、家用電器、家用器皿、衛生廚具等制造行業。

部分文段和圖片摘自:

《金屬薄壁管沖擊液壓脹形技術》

作者:劉建偉

由興迪源機械編輯

版權歸原作者所有

如若侵權請聯系刪除

一家專注流體壓力成形技術

一家專注流體壓力成形技術