預成形夾具或工具設計必須適應回彈,并產生可重復成形的管狀坯料;在液壓成形操作之前或之后,某些部件可能需要擴大或減小管坯的端部直徑;選擇合適的材料和設計合適的產品,熱處理往往可以從生產過程中消除。本文興迪源機械帶來內高壓成型的預成形、管端擠鍛及熱處理過程解析。

一、預成形過程解析:

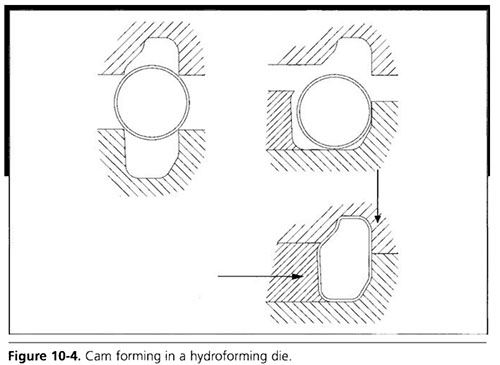

對于管直徑大于模腔開口的橫截面形狀,如圖10-4所示,管截面必須預先成形,或者模具必須設計有移動的部分。這使得管坯可以放置在下模中,而無需在模具關閉期間標記或擠壓材料。

如果需要更多的預成形,應考慮在液壓成形工具中包含凸輪傳動部分,如圖10-4所示。

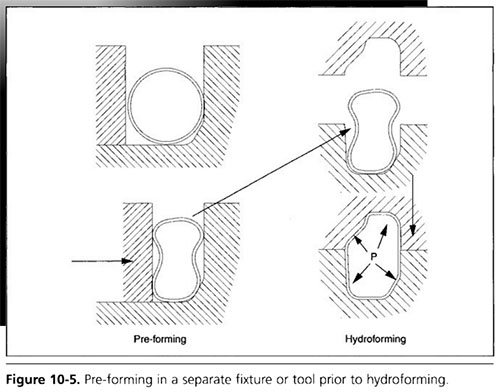

在一個單獨的夾具中,在一個單獨的夾具中,在圖10-5中,或在一個低壓力印刷機的預成形工具中,預先形成較大長度的毛坯。在預成形操作過程中,有明顯的回彈。

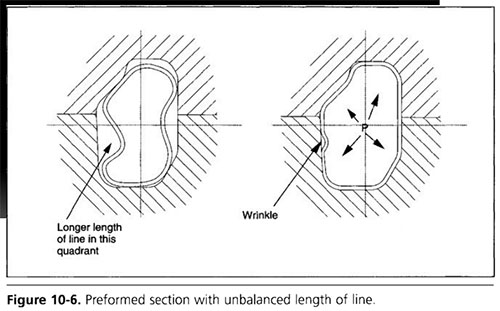

預成形夾具或工具設計必須適應回彈,并產生可重復成形的管狀坯料。預成形截面不應高度扭曲,并出現深度褶皺。即使在高成形壓力下,這些皺紋也不會完全消除,如圖10-6所示。

較深的皺紋也有可能將材料聚集到局部區域,產生不平衡的線長狀況。在圖10-6所示的預成形部分中,有褶皺的象限具有較長的線長度。

二、管端擠鍛過程解析:

在液壓成形操作之前或之后,某些部件可能需要擴大或減小管坯的端部直徑。這可以是一種定徑操作,其中液壓成形部件必須插入或覆蓋另一個部件,或使用機械端鍛機進行擴展,管子或液壓成形零件的端部可以鍛制。

在某些應用中,端部的擠鍛或成形可以減少部件的端部廢料。通常,對于低碳鋼管,端部附近的直徑可以用25%的沖模沖出這種方法。

中間退火可以使材料得到較大的收縮或膨脹。鍛壓工藝需要一些專用工具,在設計過程的早期階段,應與鍛壓機供應商討論。

三、熱處理過程解析:

選擇合適的材料和設計合適的產品,熱處理往往可以從生產過程中消除。然而,有些零件形狀只能通過中間退火的多個成形步驟來產生。每一種材料經過一個成形過程,它的應變硬化(工作硬化),其延伸率降低。

如果再加工不足以進行后續操作,則需要對材料進行退火,以恢復其成形性能,即延伸率和N值。由鍍鋅鋼制成的管子不能通過退火處理,因為涂層會被燒掉或蒸發掉。對于管內高壓成形,鋼構件的第一個成形步驟是管的滾壓成形。

如果管成型操作使材料硬化到不可接受的程度,則可以在磨機中將管連接到所需的機械性能。與液壓成形制造廠的退火相比,工廠退火通常是最經濟的方法。

在彎管操作或其他中間成形步驟期間材料應變硬化的嚴重性也可能需要在最終成形操作之前進行材料退火。在這種情況下,可能的解決方案是:

1)使用感應加熱對部件進行局部加熱線圈;

2)采用烘箱和連續輸送機進行在線熱處理系統;

3)廠外批量退火。

無論采用哪種方法,重要的是熱處理表面不氧化(結垢),稱為光亮退火。坯料表面的氧化層在液壓成形工具中充當磨料,導致刀具磨損過度和工具腔堵塞。

如果中間熱處理是一種工藝要求,則在設計過程中必須很早地考慮其實施的物流,所需的資本支出、空間分配、工廠布局修改、能源消耗、環境影響和安全問題都需要事先解決。

【興迪源機械內高壓成形設備優勢】

興迪源機械(Xingdi Machinery)是一家專注流體壓力成形技術的鍛壓設備制造企業。自2007年創立以來,興迪源機械一直致力于內高壓成形的技術創新和產品研發。主營產品范圍從生產普通液壓設備,現今發展至生產、研發國內頂尖流體壓力成形技術的鍛壓設備。

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,興迪源機械已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

一家專注流體壓力成形技術

一家專注流體壓力成形技術