大多數內高壓成形部件要求管子彎曲成部件的一般形狀,這樣就可以安裝在模腔中,在彎曲操作過程中,管材受到過大的拉伸和壓縮應變,對于內高壓成形應用,彎曲管的兩種主要方法是內高壓彎曲和旋轉拉伸彎曲。本文興迪源機械帶來內高壓彎曲及旋轉拉伸彎曲的過程詳解。

一、內高壓彎曲過程詳解:

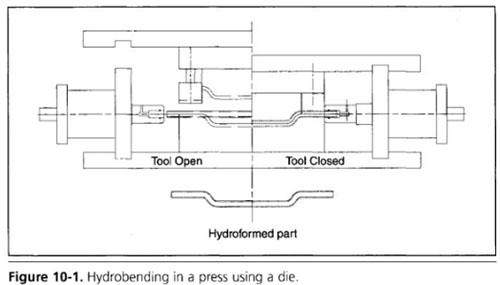

此方法僅適用于某些零部件幾何圖形,其中折彎主要位于單個平面中;彎曲是在液壓成形模具中通過模具關閉的動作產生的,如圖10-1所示。

此示例顯示四個彎板,此方法應盡可能實現。使用它,一個單獨的彎曲操作被消除,導致節省資本支出,降低零部件成本。

與使用CNC彎曲毛坯的傳統液壓成形相比,該方法所需的液壓成形模具將需要一些不同的考慮因素(由于液壓成形公司認為液壓成形模具設計元素是專有的,因此尚不可能進一步討論該方法)。

二、旋轉拉伸彎曲過程詳解:

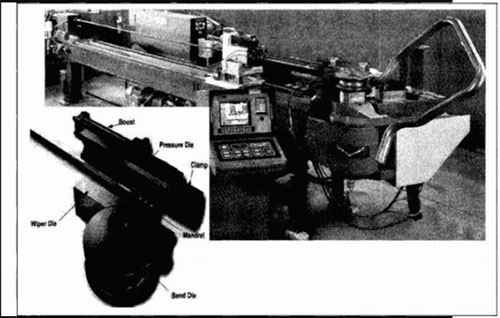

這種方法是在液壓成形模具外彎曲薄壁管的最流行、最經濟的方法。所使用的彎曲機可以是計算機數控CNC)或手動控制(Oldacre 1997)。

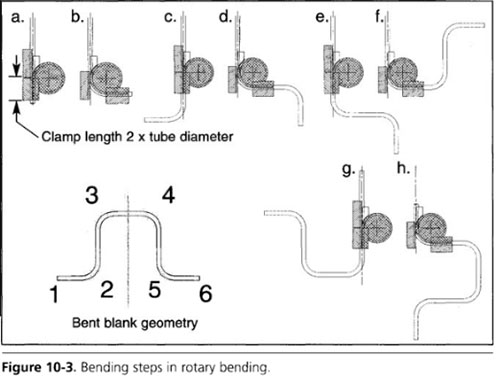

典型的旋轉拉伸彎曲機如圖10-2所示,圖10-3顯示了旋轉彎曲的一系列典型彎曲步驟。

圖10-2

將管子裝入彎曲機后,操作順序為:

a.旋轉管子,使焊縫朝向所需位置,并將管移動到第一個彎板的位置,這個步驟的典型時間是2到3秒;

b.夾緊模關閉,將管子夾在夾緊模和彎曲模鑲塊之間,管內的芯軸前進到位。彎曲和夾緊模具在壓力模具的幫助下,旋轉并拉動彎管周圍的管。心軸向后抽出,典型的時間是3秒;

c.管向前移動并旋轉到第二個彎,典型時間是1秒;

d.第二個彎板重復步驟b中列出的機器動作;

e.管向前移動到第三個彎板的位置;

f.第三個彎板重復步驟b中列出的機器動作;

g.管向前移動到第四個彎板的位置;

h.對第四個彎板重復步驟b中列出的機器操作;

i.一旦形成最終彎曲,彎曲毛坯將從彎曲機上移除。

【興迪源內高壓成形設備優勢】

興迪源機械是以內高壓成形技術為核心,以內高壓成形機、內高壓水脹成形機、內高壓板材充液成形機、內高壓三通機等設備為主導產品的生產廠家。公司建立有液力內高壓成形機械工程技術研究開發中心,并與中國科學院金屬研究所、南京航空航天大學等院校開展長期的科研課題開發合作。

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,公司已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

一家專注流體壓力成形技術

一家專注流體壓力成形技術