內高壓成形設備的選擇取決于程序經濟性、生產量和必須生產的產品范圍;一旦產品范圍已被分析其適用于內高壓成形過程,內高壓成形工藝步驟和所需的參數將決定設備的要求。本文興迪源機械帶來內高壓成形過程前后操作及彎管操作簡述。

一、內高壓成形過程前后操作簡述:

在為任何制造過程設計部件時,考慮從材料進入工廠到組裝部件裝運的整個過程是很重要的。組件設計和材料選擇將決定所需的制造操作。

一個產品在市場上的競爭力,必須滿足成本、質量、功能和質量目標;對于大批量生產的零部件、零部件成本,生產方法將占總成本的很大比例。

內高壓成形設備的選擇取決于程序經濟性、生產量和必須生產的產品范圍;一旦產品范圍已被分析其適用于內高壓成形過程,內高壓成形工藝步驟和所需的參數將決定設備的要求。

可能需要的一次預內高壓成形操作是:

1)彎管;

2)預成形;

3)端鍛;

4)端部機械膨脹;

5)熱處理;

6)潤滑劑應用。

可能需要的內高壓成形后操作有:

1)端部修整;

2)端部尺寸;

3)增加孔和槽;

4)清洗;

5)裝配。

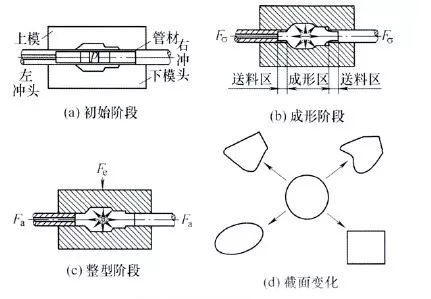

二、彎管操作簡述:

大多數內高壓成形部件要求管子彎曲成部件的一般形狀,這樣就可以安裝在模腔中。在彎曲操作過程中,管材受到過大的拉伸和壓縮應變。

對于兩倍管徑的最小再彎曲半徑,彎曲外側的材料變薄接近20%。當彎曲半徑等于管子直徑時,材料減薄率增加到33%。

對彎管術語進行簡短的討論是有必要的:

管壁系數(WF)定義為管外徑(OD)除以管壁厚度(T)或作為方程式:

WF=OD/T(10-1)

彎曲比(D)定義為管中心線彎曲半徑(BR)除以外徑或外徑,或作為方程式:

D=BR/OD(10-2)

彎曲系數(bf)定義為管壁系數除以彎曲比。用方程式表示,這意味著:

BF=WF/D=(OD/T)/(BR/OD)(10-3)

彎曲過程中材料變薄和應變硬化的嚴重程度往往決定了材料的成形性要求。

在部件設計早期,必須考慮彎曲操作的可行性。

對于內高壓成形應用,彎曲管的兩種主要方法是內高壓彎曲和旋轉拉伸彎曲。

【興迪源內高壓成形設備優勢】

興迪源機械是以內高壓成形技術為核心,以內高壓成形機、內高壓水脹成形機、內高壓板材充液成形機、內高壓三通機等設備為主導產品的生產廠家。公司建立有液力內高壓成形機械工程技術研究開發中心,并與中國科學院金屬研究所、南京航空航天大學等院校開展長期的科研課題開發合作。

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,公司已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

一家專注流體壓力成形技術

一家專注流體壓力成形技術