起源于20世紀40年代末的管材液壓脹形技術經過幾十年的發展,在理論、試驗、數值模擬等方面的研究都取得了較大突破,為該技術的推廣應用奠定了良好的理論基礎和試驗依據。本文興迪源機械帶來金屬薄壁管液壓脹形技術的成形方式研究現狀。

根據液壓脹形過程中合模時間節點、內壓、軸向壓力等加載方式的不同,將其分為典型液壓脹形、徑向脹形和脈動液壓脹形。

一、典型液壓脹形的方式原理及研究現狀:

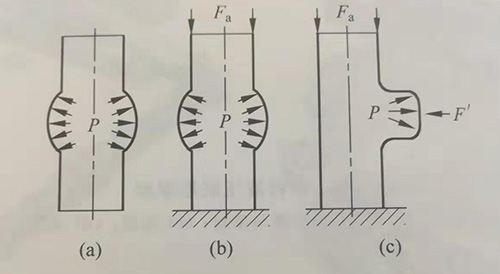

典型液壓脹形包括自然脹形、軸壓脹形和擠脹成形。其成形方法示意圖如圖1-3所示:

圖1-3典型液壓脹形方法

(a)自然脹形:(b)軸壓脹形;(c)擠脹成形

(a)自然脹形:僅依靠其內部液壓力P的作用使管材發生塑性變形,該方法主要適用于簡單變徑管的脹形;

(b)軸壓脹形:在自然脹形的基礎上,同時對管坯施加軸向壓力,使管材在內壓P和軸向壓力Fa的共同作用下成形,其主要適用于較復雜變徑管、小長徑比(長度與直徑之比)的脹形;

(c)擠脹成形:在軸壓脹形基礎上對管坯脹形區施加徑向反壓力F'以實現管材的復雜成形,主要適用于多通管(如T、Y、X型)的成形。

典型液壓脹形都是在模具完全閉合之后,往管坯內腔注入高壓液體(或施加軸壓Fa和徑向反壓F')來完成塑形,管坯的變形主要取決于內壓P的大小,因此對內壓提出了極高的要求,如穩定高效的外部供壓源、防止高內壓下管坯破裂失效等;再者,對于長徑比較大或管端導向區較長的脹形件,軸向補料不僅不能有效解決管坯破裂失效問題,反而容易引起管端導向區起皺失效現象。

為了降低成形所需內壓、提高大長徑比脹形件的成形性能和成形質量,研究者們開始了對THF新技術的探索。

二、徑壓脹形的方式原理及研究現狀:

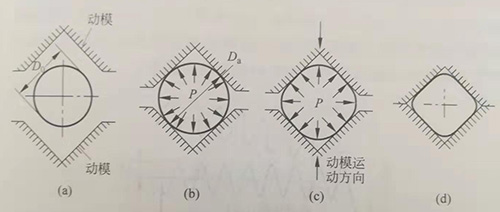

徑壓脹形(tube hydroforming with radial crushing)是利用管坯內部液壓力與模具徑向合模力共同作用使管材成形的一種復合液壓脹形方法。其原理如圖1-4所示:首先,往安裝定位好的管坯內部注入高壓液體,使之在內壓P作用下發生自由脹形,徑向尺寸達到某設定值Da;保持當前內壓,啟動運行按鈕使模具實現徑向合模運動,管坯在徑向合模力和內部液壓力的共同作用下發生塑性變形,填充模具型腔。徑壓脹形具有成形壓力小和無需軸向補料等優點,適用于大長徑比液壓脹形件的成形場合。

圖1-4徑壓脹形原理

(a)成形前;(b)自由脹形;(c)復合脹形;(d)成形

Hwang等分別采用自然脹形與徑壓脹形方法對圓形管材脹形進行了數值模擬分析,結果表明:徑壓脹形所需的最大成形壓力和最大鎖模力僅為自然脹形的5%和7%,而且零件壁厚分布更加均勻,材料填充性更好。

Kang等對圓形管材徑壓脹形成復雜截面零件的成形過程進行了數值模擬,分析了管材尺寸對徑壓脹形成形性的影響。楊連發等基于徑壓脹形原理及其變形規律,構建了管材液壓脹形區摩擦因素的新模型。Li等借助 LS-DYNA探索了模具分型面、管材直徑及加載路徑對徑壓脹形過程及成形零件的影響規律。

Xu等運用有限元分析對自然脹形和徑壓脹形成形梯形截面管成形性能、破裂、起皺等進行了研究,進一步驗證了徑壓脹形的成形優勢。Liu等針對三角形截面徑壓脹形過程中的凹陷失效進行了研究,總結出了加載條件對凹陷失效的影響規律。Tao等n運用數值模擬方法分析了徑壓脹形成形裕度圖的構建方法,為管材成形劃定了安全區域。Yang等采用遺傳算法和二分法對徑壓脹形的加載路徑進行了研究,提出了一種徑壓脹形最優加載路徑。

三、脈動液壓脹形的方式原理及研究現狀:

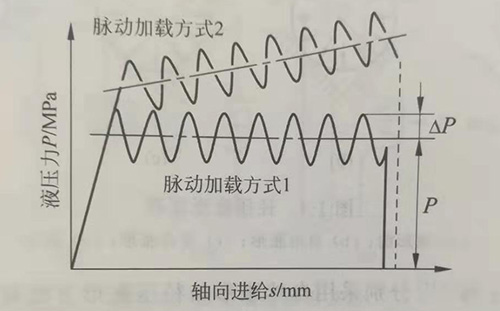

為了進一步提高管材液壓脹形壁厚均勻性,增加最大脹形高度,延緩管材破裂的產生,國內外學者在加載路徑方面進行了深入研究, 先后提出了諸如恒壓加載、線性加載、折線加載等多種加載方式。

2001年日本學者 Rikimaru發現:在管材液壓脹形中,采用較小的 脈動循環方式加載內壓可獲得較大的脹形量,并且壁厚分布更加均 勻,極大程度延緩了破裂的產生。這種通過脈動液壓加載使金屬薄壁管成形的液壓脹形技術稱為管材脈動液壓脹形。

圖1-5脈動液壓脹形加載路徑

該新技術一經出現,立即引起了學者們的高度關注。Hama 等通過試驗與有限元分析,證實了脈動載荷作用能顯著提高管材的成形性能。Mori等m采用攝像機全程記錄管材脈動液壓脹形過程,詳細分析了微小起皺隨脈動載荷的作用不斷交替出現和撫平的現象,并通過直線與脈動加載方式的對比試驗和仿真發現:脈動加 載可以有效抑制管材破裂、起皺等失效形式。

Mousavi等通過 對脈動載荷作用下的T型管成形件的壁厚和圓角填充規律的分析, 證明了脈動液壓脹形可以有效防止壁厚分布不均,并且能提高填充性。袁安營等和 Zhang等通過對不同液壓加載方式的仿真試 驗表明:脈動液壓加載提高了管材變形均勻性,抑制了壁厚局部減

薄。 Mousavi等研究了單層管、雙層管在脈動液壓載荷作用下的 成形性能及優化方法,并分析了脈動液壓振幅和頻率對管材成形性能的影響。

Xu等以汽車支架為研究對象,對金屬管材在脈動液 壓成形過程中的壁厚分布、表面成形質量和橫截面形狀等進行了分 析,結果表明:較大的脈動振幅條件下成形的管材壁厚分布更加均勻,貼模性更好。

楊連發等3對線性和脈動加載下的管材液壓脹 形進行了大量的試驗研究與數值模擬分析,結果表明:脈動液壓加載得到的成形件的壁厚更加均勻,成形精度更高。

目前,管材液壓脹形的成形均依賴高性能的外部供液源提供合適的脹形內壓,從而導致成形難度大、效率低、成本高,一定程度上影 響了管材液壓脹形技術的推廣,因此,研究新型的管材液壓成形技術具有重要的意義。

【興迪源機械液壓成形設備優勢】

興迪源機械是先進輕量化成形技術的提供者,從產品研發、設備生產、模具研制、方案定制,直至最終交付及提供增值服務,我們為客戶提供的不僅僅是一臺設備,而是一整套智能制造成形方案。

興迪源機械經過十數年的生產和不斷地創新研發,已獲得發明專利和實用新型專利超過二十項,并以每年2~4項的新增速度不斷增加。其中自主研發了“一種榫式結構大型液壓機機架”用于大型液壓機機架的設計制造;俗稱“板材充液成形設備”也是由本公司自主研發的國際首臺產品,并獲得了發明專利和實用新型專利。

一家專注流體壓力成形技術

一家專注流體壓力成形技術