在金屬板液壓成形中,沖頭或沖頭被流體壓力代替。在大多數的成形行程中,板材的一側暴露在流體或樹脂膜或隔膜中。一般來說,這會在整個板材表面產生更高和更均勻的應變分布。本文興迪源機械帶來內高壓板料液壓成形的工藝原理及分類。

一、內高壓板料液壓成形的工藝原理:

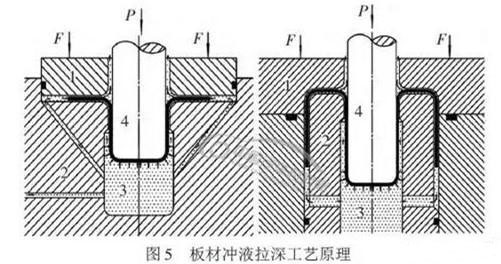

板料液壓成形與沖壓工藝相當。沖壓用的工具有模具、沖頭和壓邊圈(活頁夾、拉環)。

在金屬板液壓成形中,沖頭或沖頭被流體壓力代替。在大多數的成形行程中,板材的一側暴露在流體或樹脂膜或隔膜中。

一般來說,這會在整個板材表面產生更高和更均勻的應變分布。

采用金屬板液壓成形,與現有的拉模操作相比,拉深深度更大(增加1.5倍)是可能的。該工藝的其他優點包括改善表面光潔度、降低回彈,縮短工具開發時間,降低工具成本。

然而,由于循環時間較長,板材液壓成形更適合于小批量生產。較大的面板通常需要非常大的液壓機,這可能意味著較高的資本支出。

二、內高壓板料液壓成形的分類:

板料液壓成形分為五大類:膜片液壓成形、液壓機械拉深成形、液壓拉伸成形、復合拉深拉伸成形和雙毛坯液壓成形。

【興迪源機械板料液壓成形設備優勢】

興迪源機械板材充液成形設備采用液體作為傳力介質代替剛性凸模或凹模傳遞載荷,使坯料在傳力介質作用下貼靠凸模或凹模以實現金屬板材零件的成形。設備整體采用三梁四柱式結構,并將壓邊缸和拉伸缸復合在一起,主缸與副液壓缸相互配合,實現難變形材料、復雜形狀、較大拉深比的鈑金類零件的精確、高效成形。

XD-SHF系列板材充液成形設備是我司自主創新、研制開發出的具有獨立知識產權的液態介質柔性成形設備,用于鈑金類零件的高精度成形,在國內具有先進水平。板材充液成形設備所加工的零件具有回彈小、尺寸精度高、表面質量好等優勢,廣泛適用于航空航天、石油、核電、汽車、大型柴油發動機等領域。比如飛機上口框零件的預制坯,臺階型非對稱油底殼拉深,盒形件的帶背壓拉深以及汽車減震器托盤等成形。

一家專注流體壓力成形技術

一家專注流體壓力成形技術