【作 者】王樹強;賈超;陳昊雷;張宇;劉杰

【引 言】

隨著汽車節能減排要求的提高以及新能源汽車行業的發展[1],吸能盒作為汽車防撞系統的關鍵結構,主要作用是當汽車在低速正面碰撞時,通過自身結構的塑性變形達到吸能效果,從而保護車輛及人員安全[2]。傳統吸能盒工藝繁瑣且吸能特性較差,故提高吸能特性及輕量化成為研究吸能盒的重點內容。

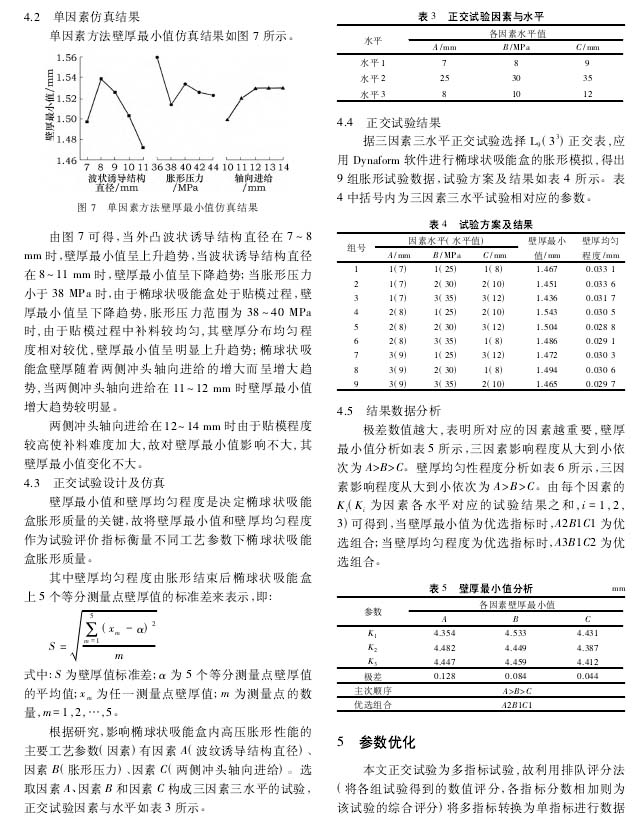

內高壓脹形技術[3-4]是在高壓和軸向進給的共同作用下使管坯塑性變形為特定形狀的新型制造工藝[5-6]。采用內高壓脹形工藝制造的零件具有質量小、強度高、一體性好、壁厚分布均勻和工序簡單等優點,已被應用于空心變截面類汽車零件的制造[7-9]。

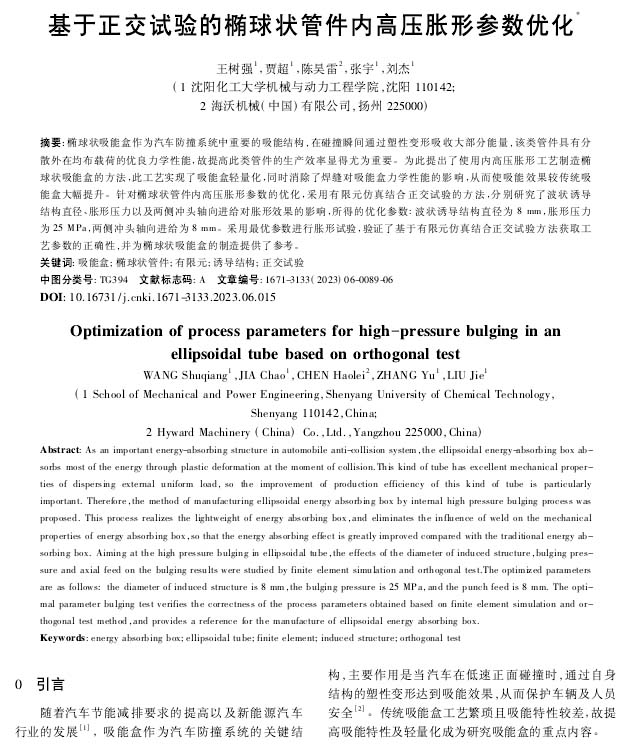

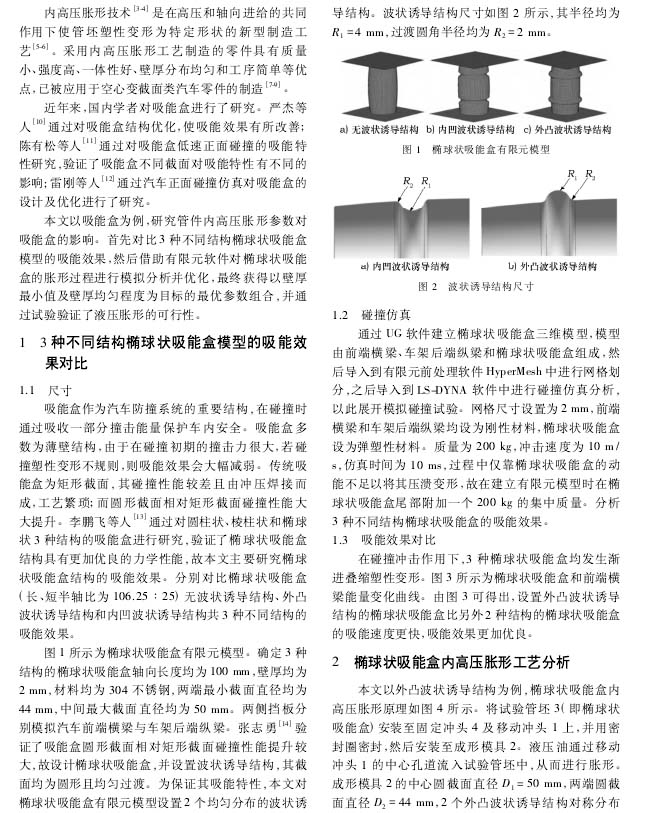

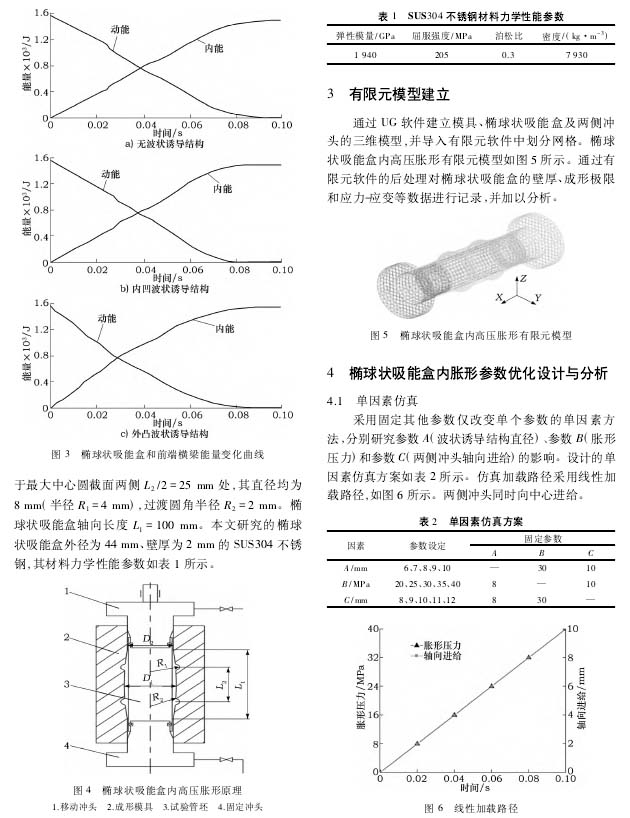

本文以吸能盒為例,研究管件內高壓脹形參數對吸能盒的影響。首先對比3種不同結構橢球狀吸能盒模型的吸能效果,然后借助有限元軟件對橢球狀吸能盒的脹形過程進行模擬分析并優化,最終獲得以壁厚最小值及壁厚均勻程度為目標的最優參數組合,并通過試驗驗證了液壓脹形的可行性。

【結 語】

1)提出了通過內高壓脹形制造橢球狀吸能盒的新工藝,可保證吸能盒碰撞性能的同時實現輕量化;

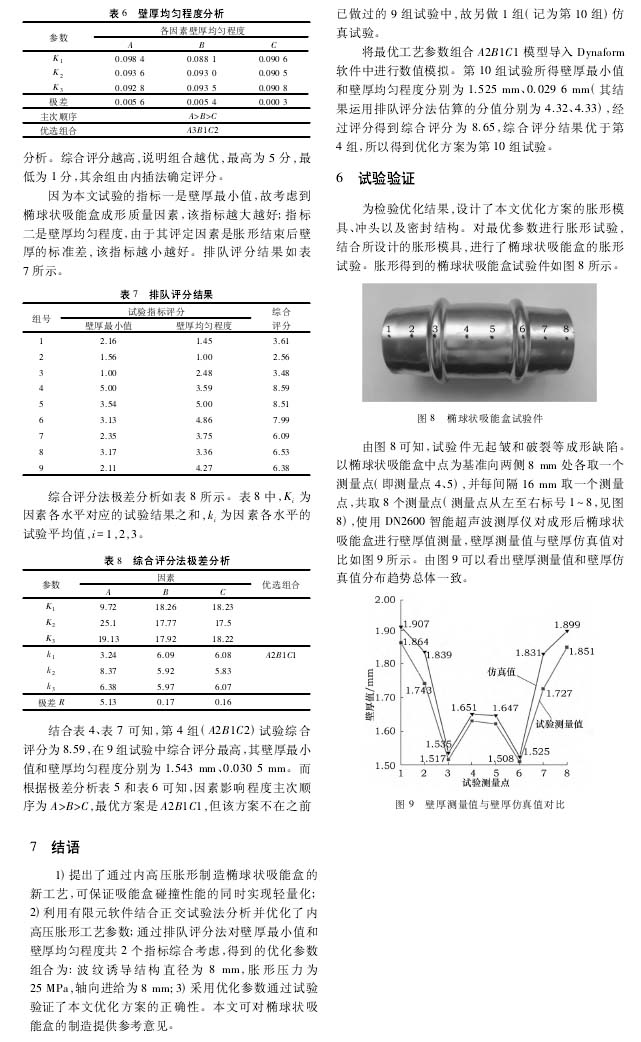

2)利用有限元軟件結合正交試驗法分析并優化了內高壓脹形工藝參數;通過排隊評分法對壁厚最小值和壁厚均勻程度共2個指標綜合考慮,得到的優化參數組合為:波紋誘導結構直徑為8 mm,脹形壓力為25 MPa,軸向進給為8 mm;

3)采用優化參數通過試驗驗證了本文優化方案的正確性。本文可對橢球狀吸能盒的制造提供參考意見。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術