【作 者】王世楠;鄭再象;陸秋懿;王輝;劉龍婷;王偉維

【引 言】

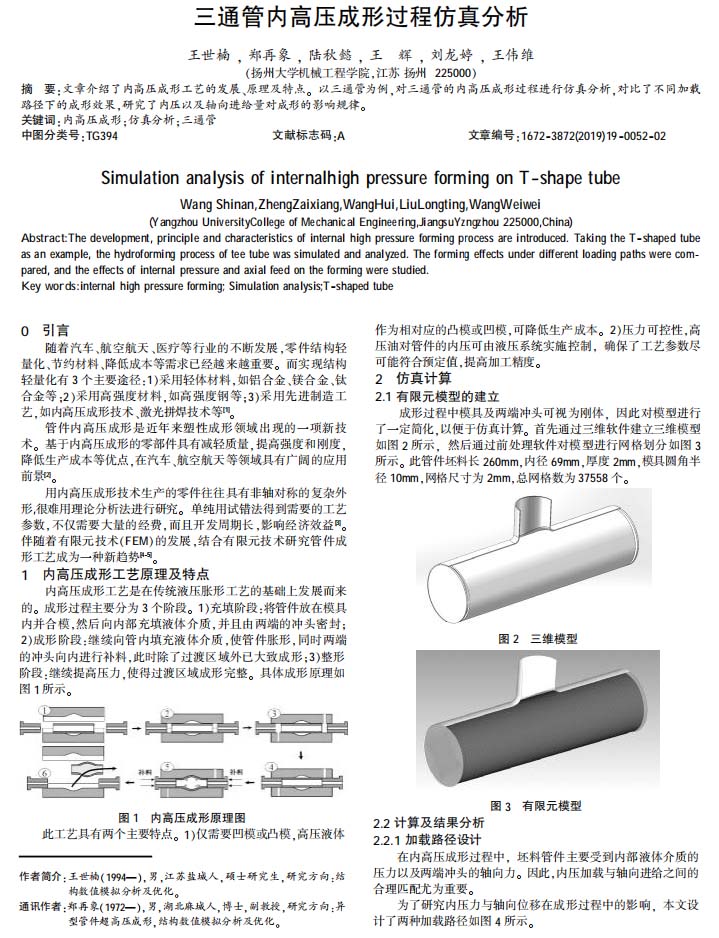

隨著汽車、航空航天、醫療等行業的不斷發展,零件結構輕量化、節約材料、降低成本等需求已經越來越重要。而實現結構輕量化有3個主要途徑:1)采用輕體材料,如鋁合金、鎂合金、鈦合金等;2)采用高強度材料,如高強度鋼等;3)采用先進制造工藝,如內高壓成形技術、激光拼焊技術等[1]。管件內高壓成形是近年來塑性成形領域出現的一項新技術。基于內高壓成形的零部件具有減輕質量,提高強度和剛度,降低生產成本等優點,在汽車、航空航天等領域具有廣闊的應用前景[2]。

用內高壓成形技術生產的零件往往具有非軸對稱的復雜外形,很難用理論分析法進行研究。單純用試錯法得到需要的工藝參數,不僅需要大量的經費,而且開發周期長,影響經濟效益[3]。伴隨著有限元技術淵FEM)的發展,結合有限元技術研究管件成形工藝成為一種新趨勢[4-5]。

【結 論】

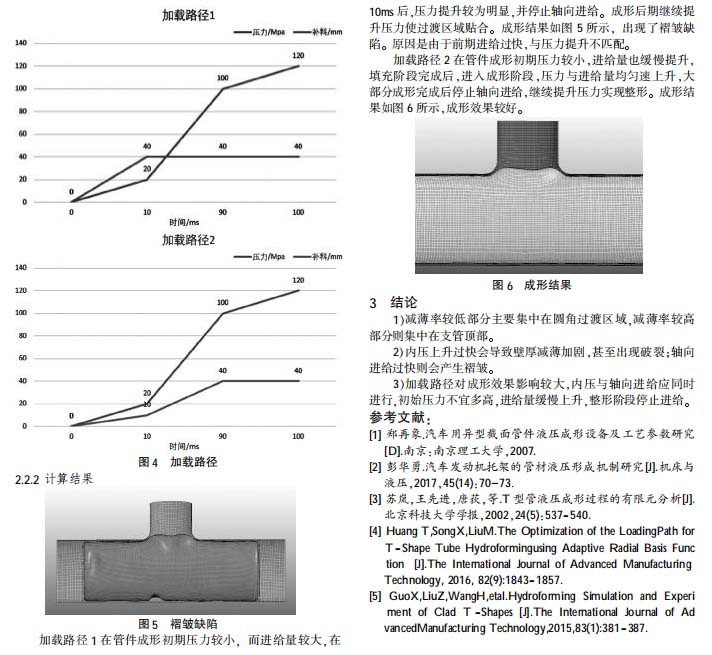

1)減薄率較低部分主要集中在圓角過渡區域,減薄率較高部分則集中在支管頂部。

2)內壓上升過快會導致壁厚減薄加劇,甚至出現破裂;軸向進給過快則會產生褶皺。

3)加載路徑對成形效果影響較大,內壓與軸向進給應同時進行,初始壓力不宜多高,進給量緩慢上升,整形階段停止進給。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術