【作 者】馮瑩瑩;劉照松;張宏閣;駱宗安

X形管可用于改變液體、氣體等介質的流動方向,被廣泛應用于航空、交通等領域[1-3]。管材內高壓成形作為一種近凈成形的現(xiàn)代塑性加工技術,正逐步成為X形管的主要生產方式,但X形管內高壓成形過程的復雜性嚴重阻礙了該項技術的發(fā)展[4-6]。

隨著科技進步以及有限元軟件的不斷改進,采用數(shù)值模擬技術研究X形管內高壓成形過程受到了越來越多的重視[7-9] 。X形管內高壓成形過程主要受加載路徑(軸向進給量、內壓力、背向位移量)、摩擦條件、模具結構和材料性能等因素的影響,其中,影響加載路徑的各主要因素之間的相互作用對成形性能的影響尤為重要[10-13]。因此,研究X形管內高壓成形加載路徑的控制方法,探索X形管內高壓成形加載路徑的優(yōu)化規(guī)律具有十分重要的研究意義。

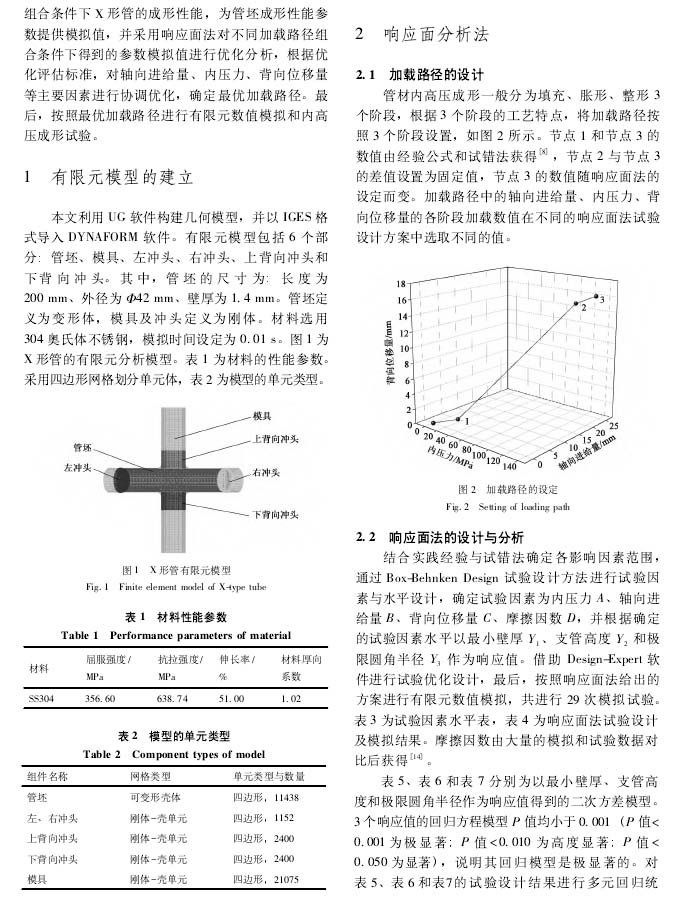

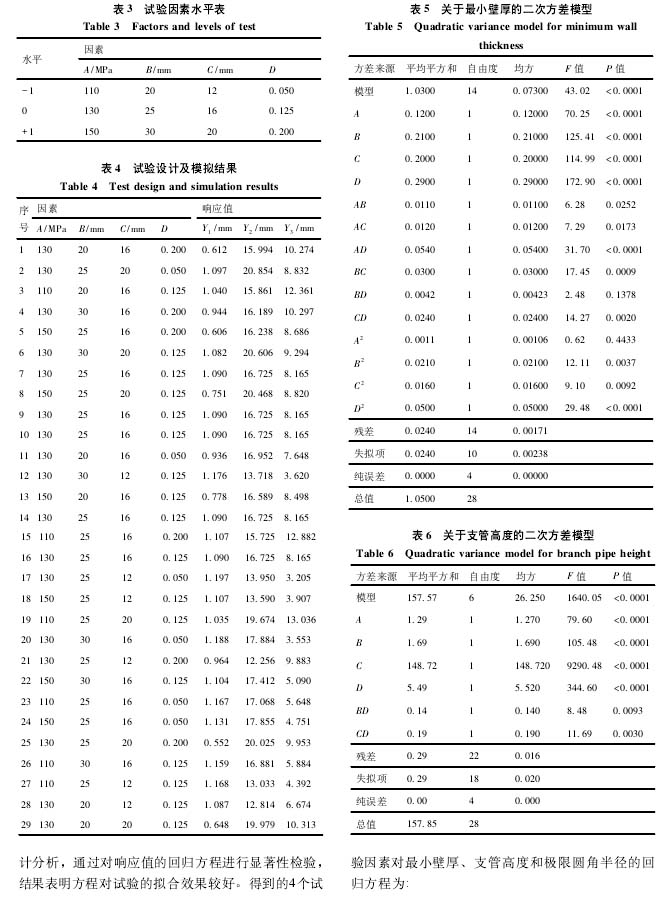

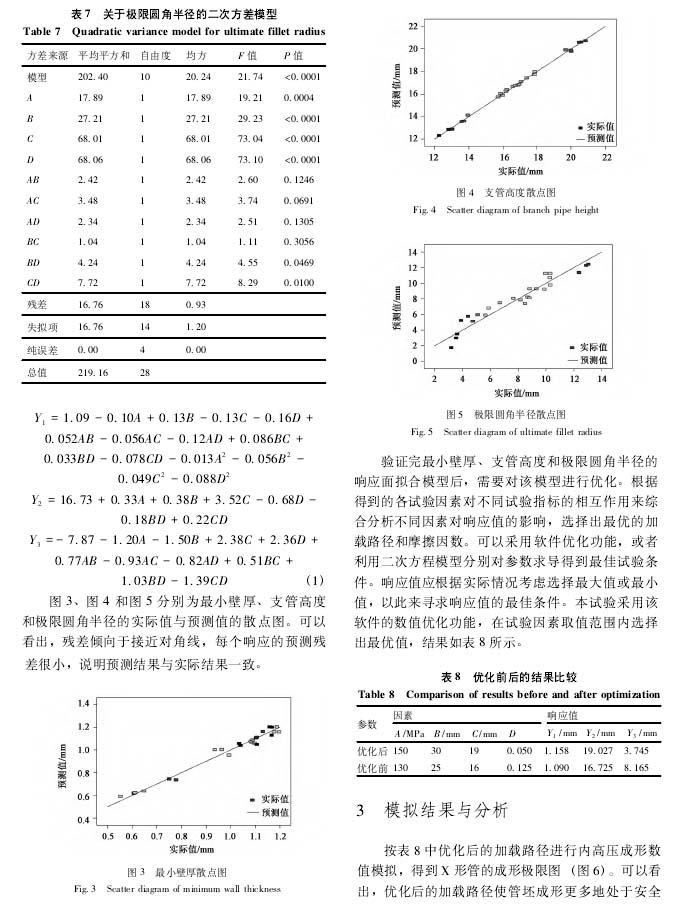

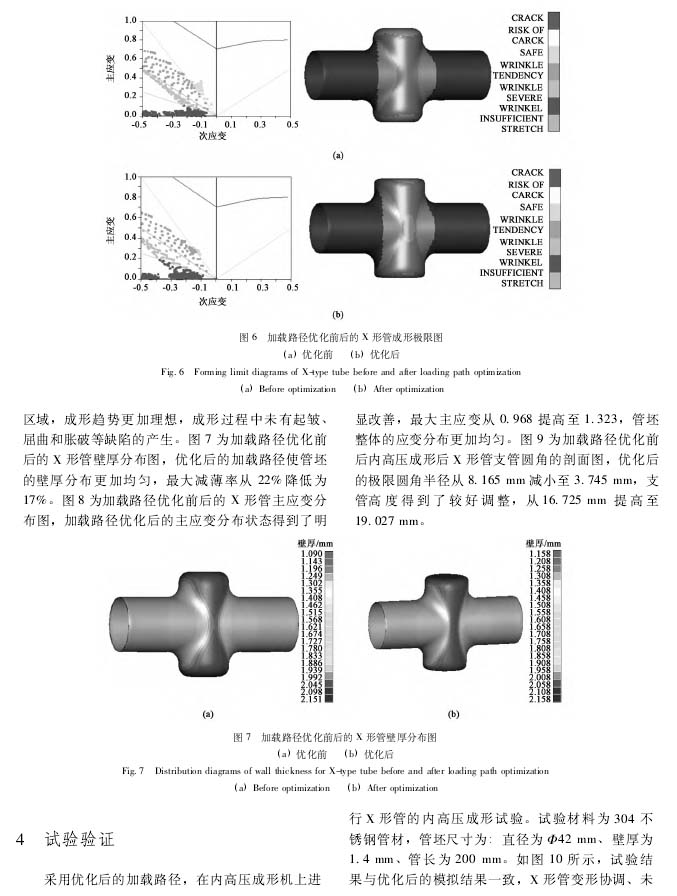

本文利用DYNAFORM軟件模擬不同加載路徑組合條件下X形管的成形性能,為管坯成形性能參數(shù)提供模擬值,并采用響應面法對不同加載路徑組合條件下得到的參數(shù)模擬值進行優(yōu)化分析,根據(jù)優(yōu)化評估標準,對軸向進給量、內壓力、背向位移量等主要因素進行協(xié)調優(yōu)化,確定最優(yōu)加載路徑。最后,按照最優(yōu)加載路徑進行有限元數(shù)值模擬和內高壓成形試驗。

【結 論】

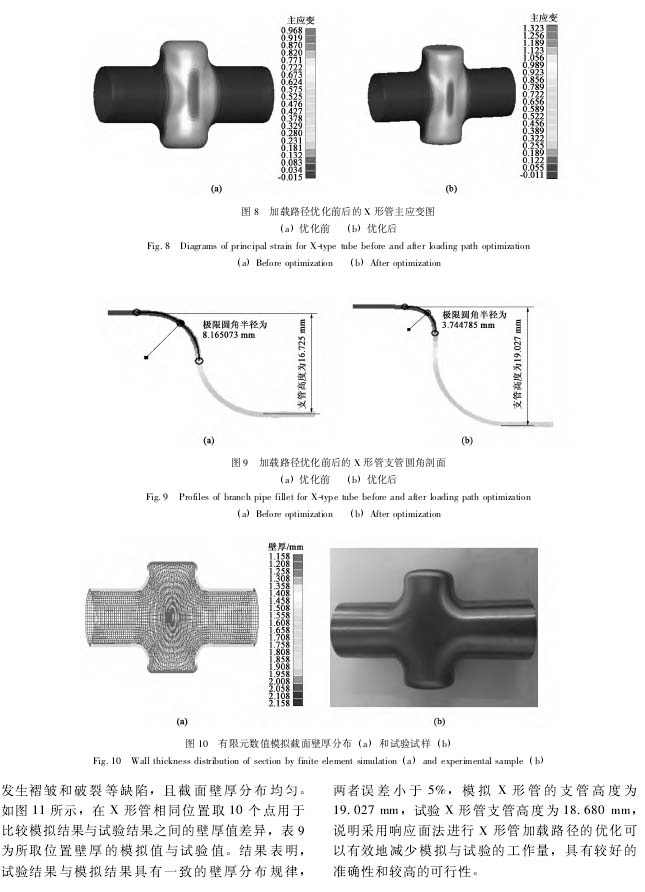

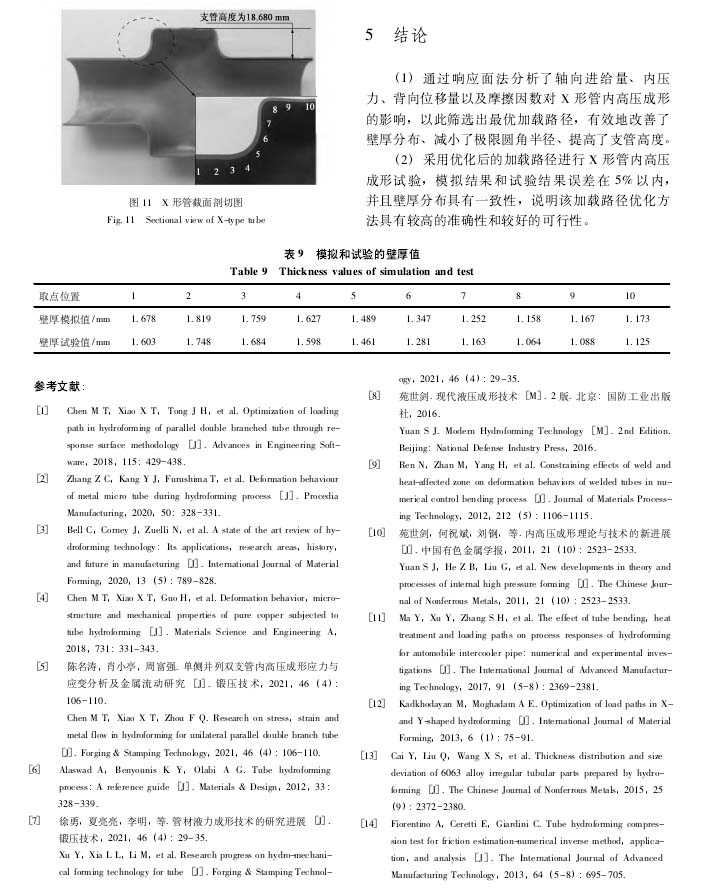

(1)通過響應面法分析了軸向進給量、內壓力、背向位移量以及摩擦因數(shù)對x形管內高壓成形的影響,以此篩選出最優(yōu)加載路徑,有效地改善了壁厚分布、減小了極限圓角半徑、提高了支管高度。

(2)采用優(yōu)化后的加載路徑進行X形管內高壓成形試驗,模擬結果和試驗結果誤差在5%以內,并且壁厚分布具有一致性,說明該加載路徑優(yōu)化方法具有較高的準確性和較好的可行性。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術