【作 者】羅國健;顧成波;于萬元;龍廣鵬;李明

【前 言】

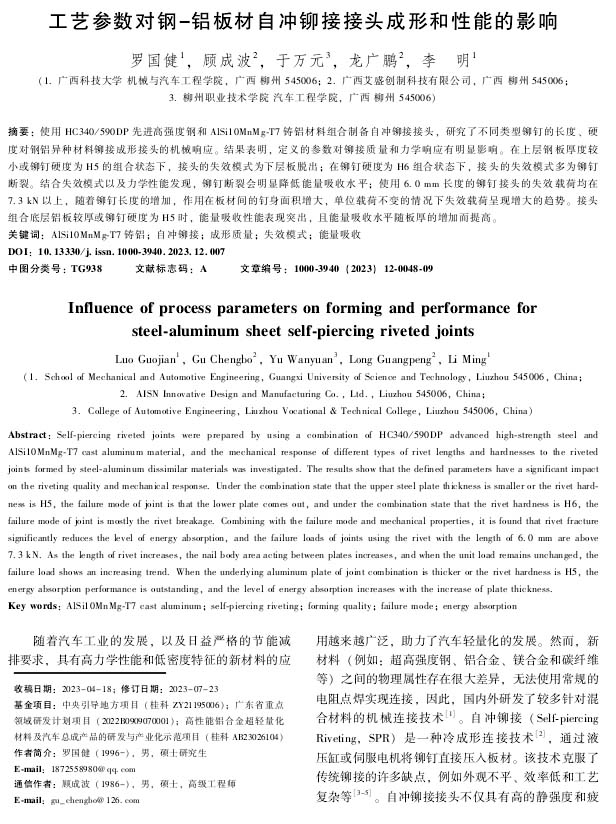

隨著汽車工業的發展,以及日益嚴格的節能減排要求,具有高力學性能和低密度特征的新材料的應用越來越廣泛,助力了汽車輕量化的發展。然而,新材料(例如:超高強度鋼、鋁合金、鎂合金和碳纖維等)之間的物理屬性存在很大差異,無法使用常規的電阻點焊實現連接,因此,國內外研發了較多針對混合材料的機械連接技術[1]。

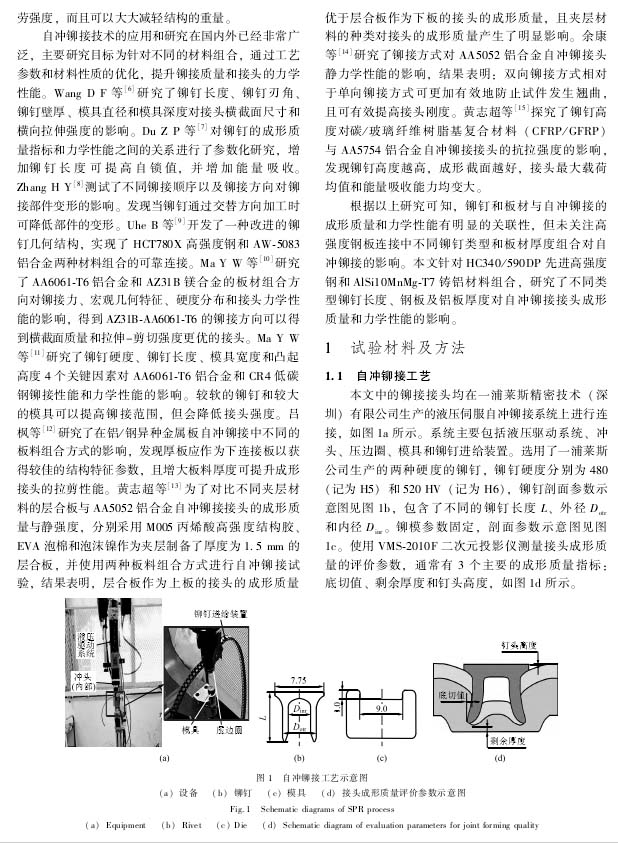

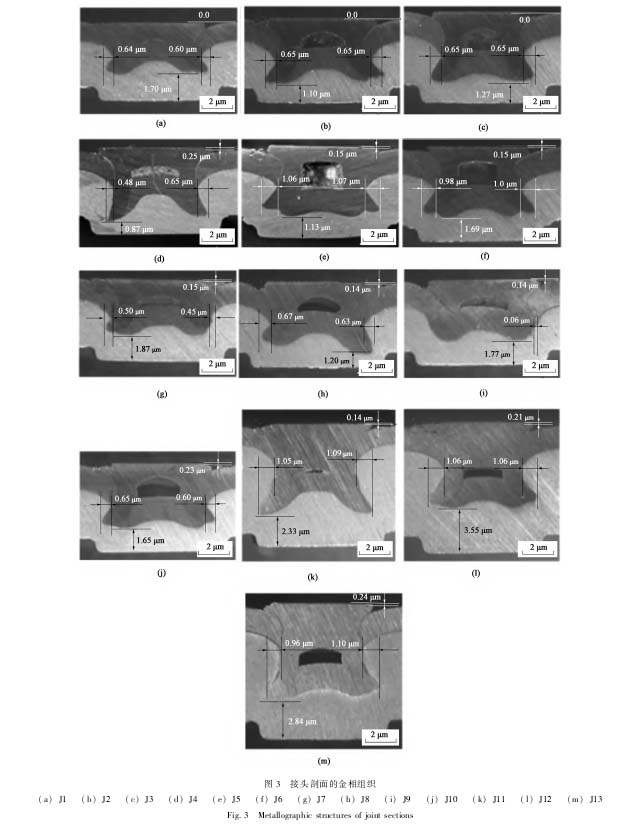

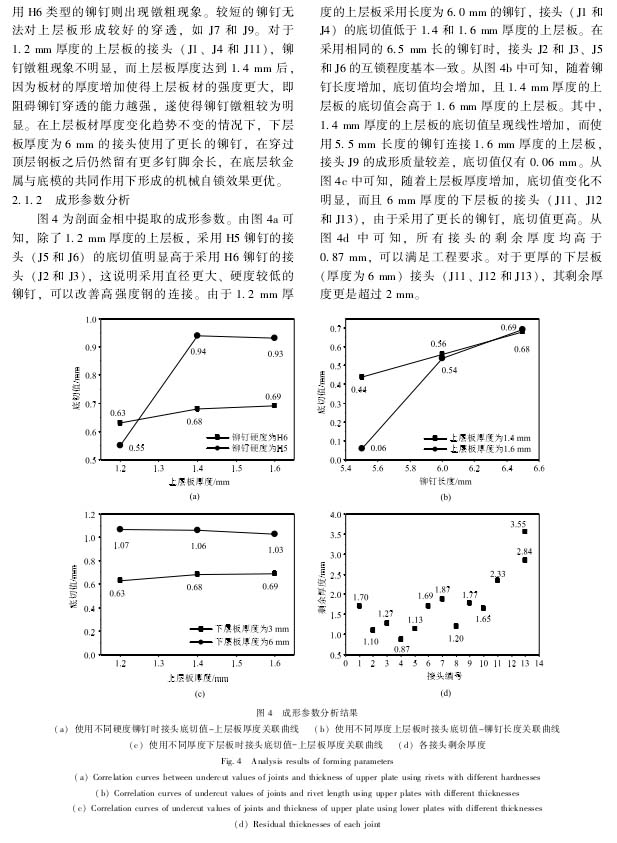

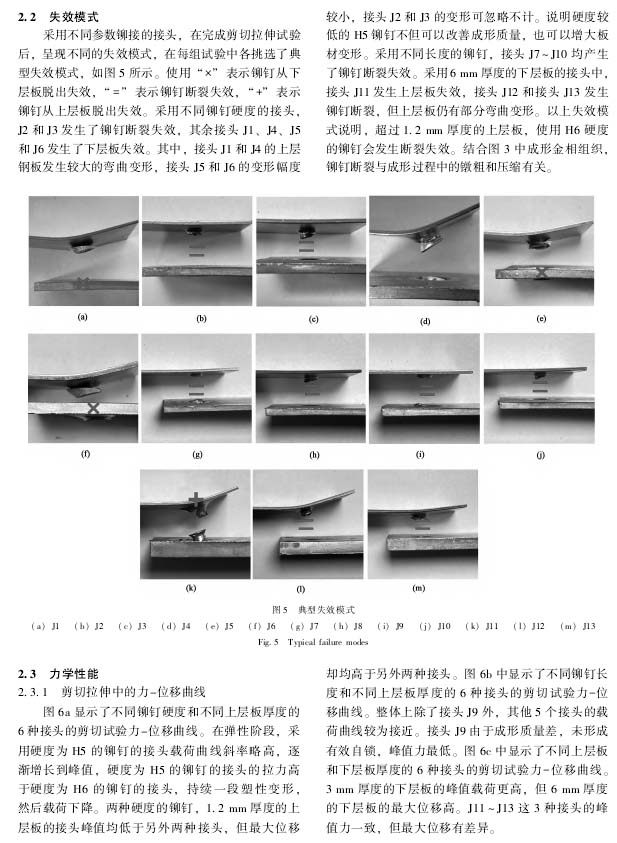

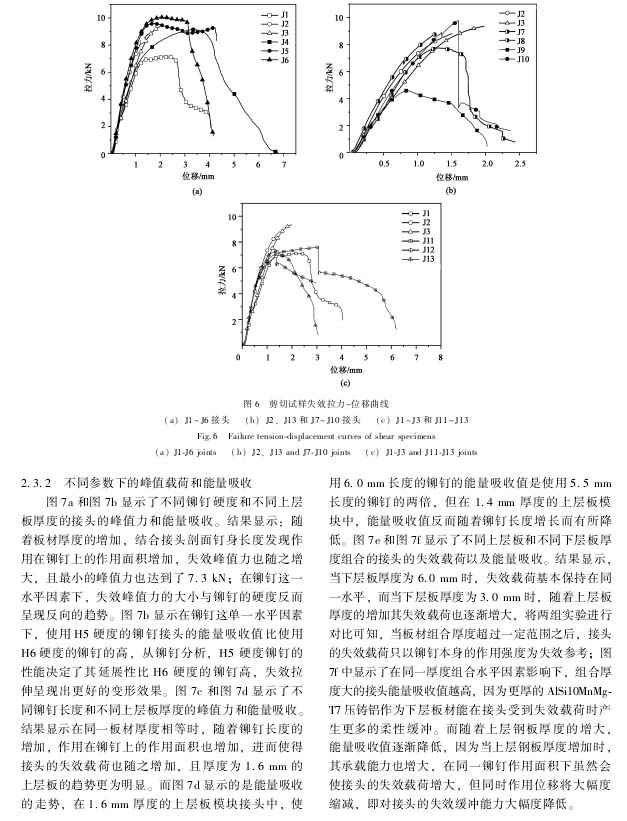

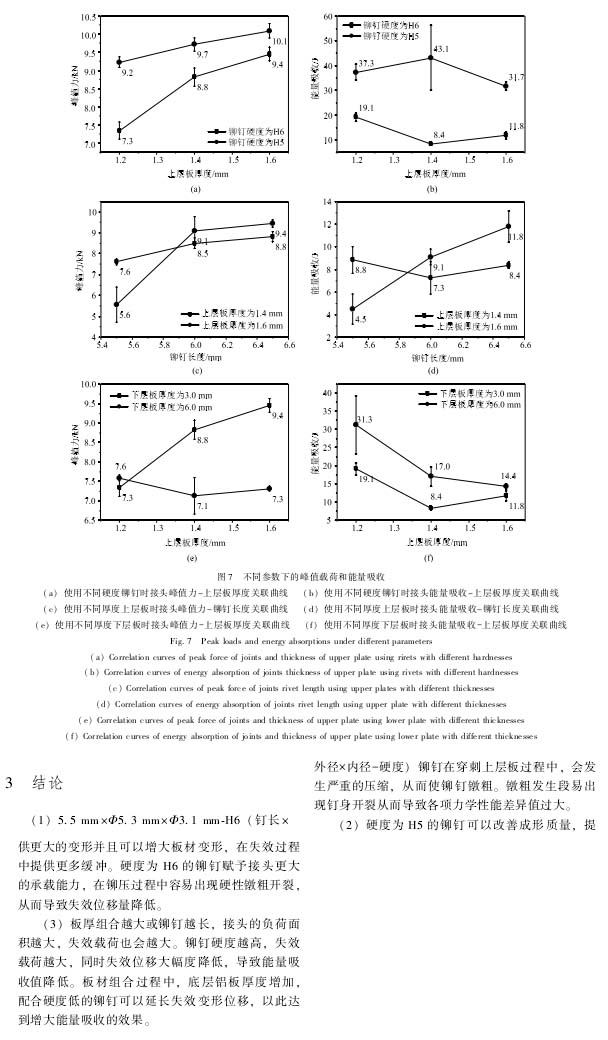

根據以上研究可知,鉚釘和板材與自沖鉚接的成形質量和力學性能有明顯的關聯性,但未關注高強度鋼板連接中不同鉚釘類型和板材厚度組合對自沖鉚接的影響。本文針對HC340/590DP先進高強度鋼和A1Si l OMnMg-T7鑄鋁材料組合,研究了不同類型鉚釘長度、鋼板及鋁板厚度對自沖鉚接接頭成形質量和力學性能的影響。

【結 論】

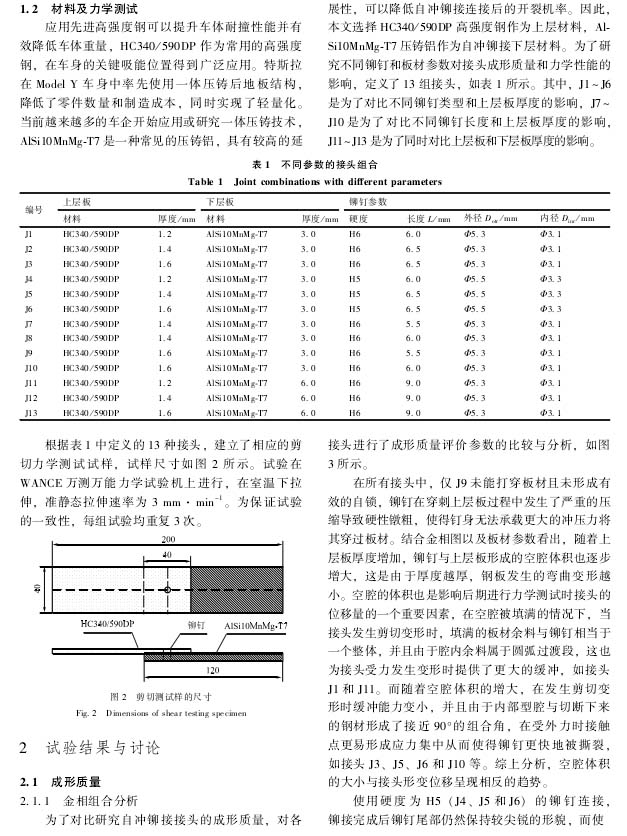

1)5.5 mm x Φ5.3 mm x Φ3.1mm-H6(釘長x外徑X內徑-硬度)鉚釘在穿刺上層板過程中,會發生嚴重的壓縮,從而使鉚釘墩粗。墩粗發生段易出現釘身開裂從而導致各項力學性能差異值過大。

2)硬度為HS的鉚釘可以改善成形質量,提供更大的變形并且可以增大板材變形,在失效過程中提供更多緩沖。硬度為H6的鉚釘賦予接頭更大的承載能力,在鉚壓過程中容易出現硬性墩粗開裂,從而導致失效位移量降低。

3)板厚組合越大或鉚釘越長,接頭的負荷面積越大,失效載荷也會越大。鉚釘硬度越高,失效載荷越大,同時失效位移大幅度降低,導致能量吸收值降低。板材組合過程中,底層鋁板厚度增加,配合硬度低的鉚釘可以延長失效變形位移,以此達到增大能量吸收的效果。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術