【作 者】喬鋒敏;白穎;李奎;劉姣姣

【引 言】

在航空制造工程中,鈑金零件制造是重要組成部分,鈑金制造技術的發展對提高飛機性能、加快飛機產品發展、降低飛機研制費用具有重要意義[1]。

框板類零件是飛機制造中常見的鈑金件,在航空領域應用廣泛,主要是用作連接及機身結構強化。

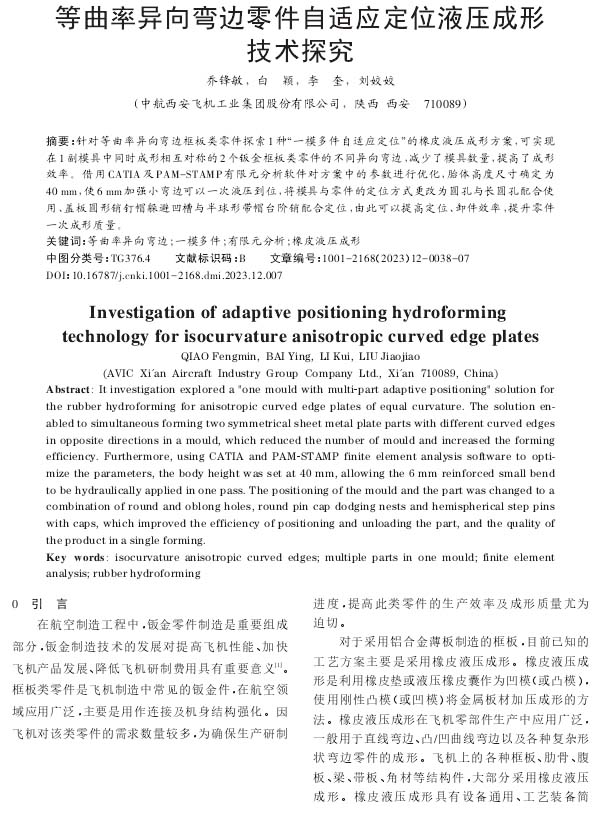

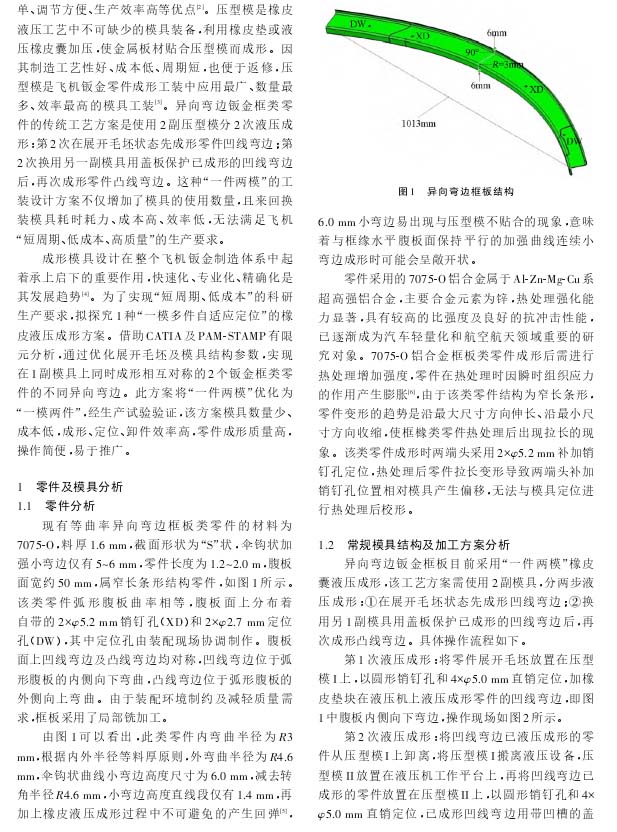

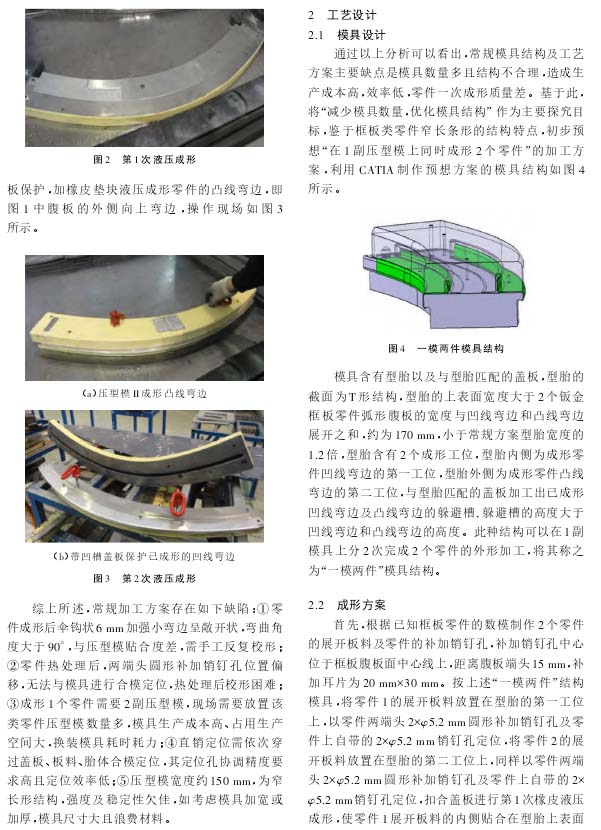

為了實現“短周期、低成本”的科研生產要求,擬探究1種“一模多件自適應定位”的橡皮液壓成形方案。借助CATIA及PAM-STAMP有限元分析,通過優化展開毛坯及模具結構參數,實現在1副模具上同時成形相互對稱的2個鈑金框類零件的不同異向彎邊。此方案將“一件兩模”優化為“一模兩件”,經生產試驗驗證,該方案模具數量少、成本低,成形、定位、卸件效率高,零件成形質量高,操作簡便,易于推廣。

【結束語】

計算機技術為塑性成形技術提供了高效設計的發展基礎,加快了塑性加工技術從經驗向科學化轉化的過程,做到了更精、更省、更凈[11],通過探究得出如下結論。

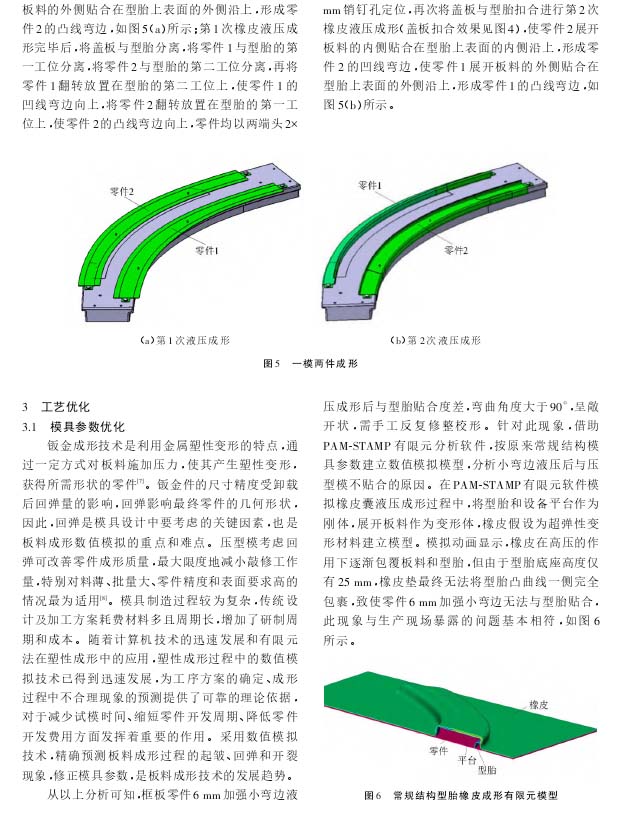

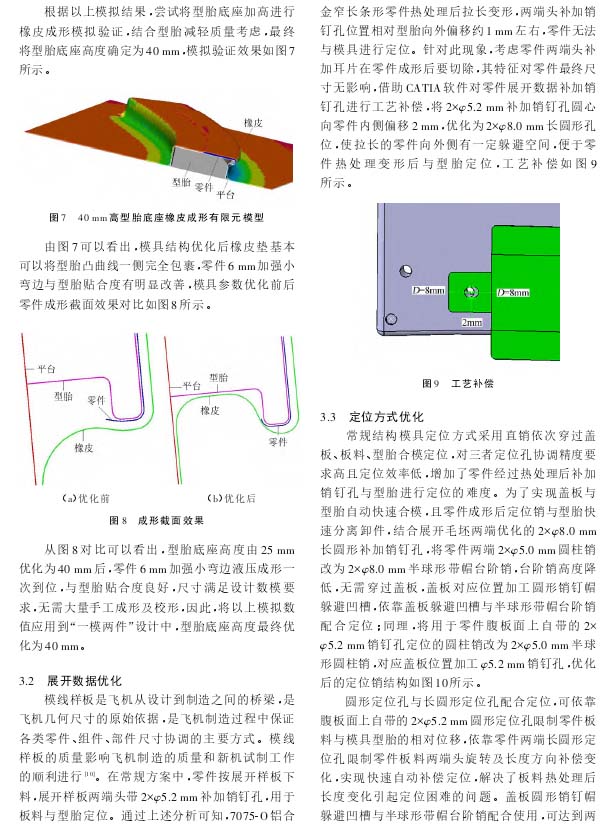

(1)借助PAM-STAMP有限元分析軟件對零件進行了數值模擬驗證,探索框板類零件6 mm加強小彎邊與型胎貼合度差的解決方案,最終確定了最優型胎高度為40 mm。

(2)對于7075-0材料的窄長條形零件,對常規圓形結構銷釘孔進行工藝補償,將圓形銷釘孔優化為長圓形銷釘孔,使熱處理后拉長的零件有一定躲避空間,避免零件與銷釘發生干涉,方便零件熱處理后進行定位校形。

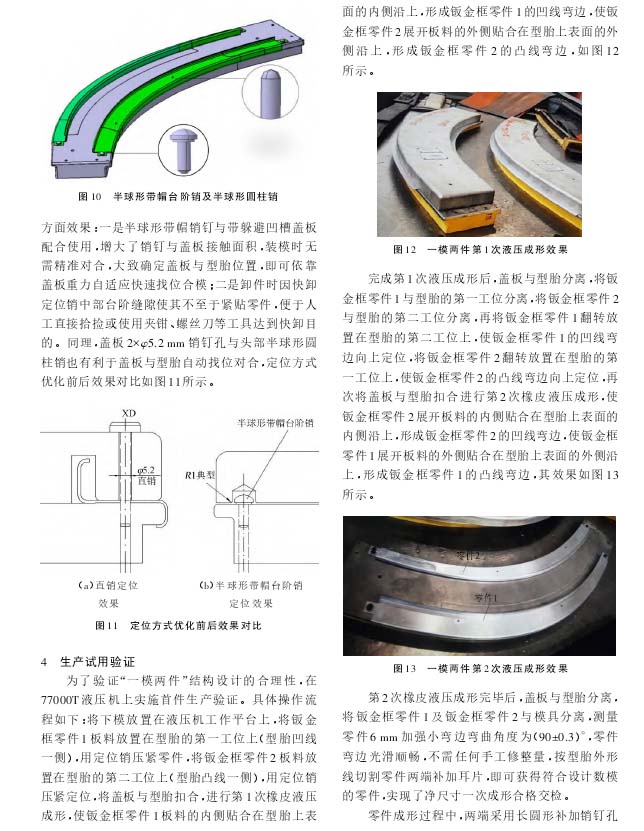

(3)零件兩端采用半球形帶帽臺階銷定位,該臺階銷與蓋板下表面圓形銷釘帽躲避凹槽配合使用,不僅實現了蓋板與型胎的快速自動合模,還方便了人工快速拆卸銷釘,縮短了模具裝卸時間,提高了生產效率,此方案適用于所有帶蓋板模具。

(4)該“一模兩件自適應定位”結構的模具可實現在1副模具上同時成形相互對稱的2個鈑金框零件的不同異向彎邊,模具數量減少一半,成形效率提高了2倍,生產成本低,成形、定位、卸件效率高,零件一次成形質量高,操作簡便,易于推廣。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術