【作 者】范素香;梁惠俊;郝用興;李宇航

【前 言】

漸進成形技術是一種柔性制造技術,具有十分靈活的加工工藝過程[1]。該技術不需要設計和制造專用模具,只需要賦予成形工具正確的成形軌跡使板材塑性變形逐漸積累即可得到目標零件的最終形狀,其加工過程不會造成材料浪費,符合當下綠色制造的理念[2-7]。

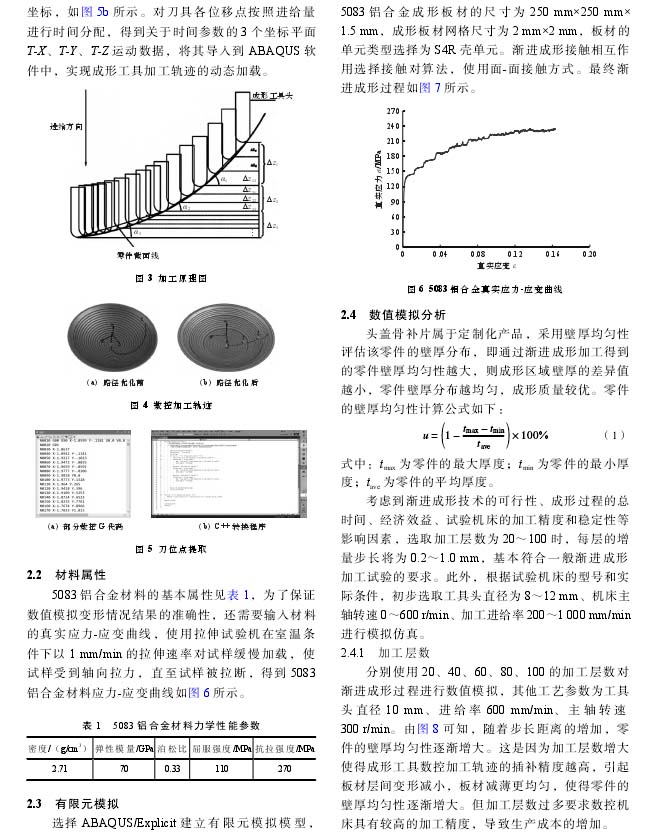

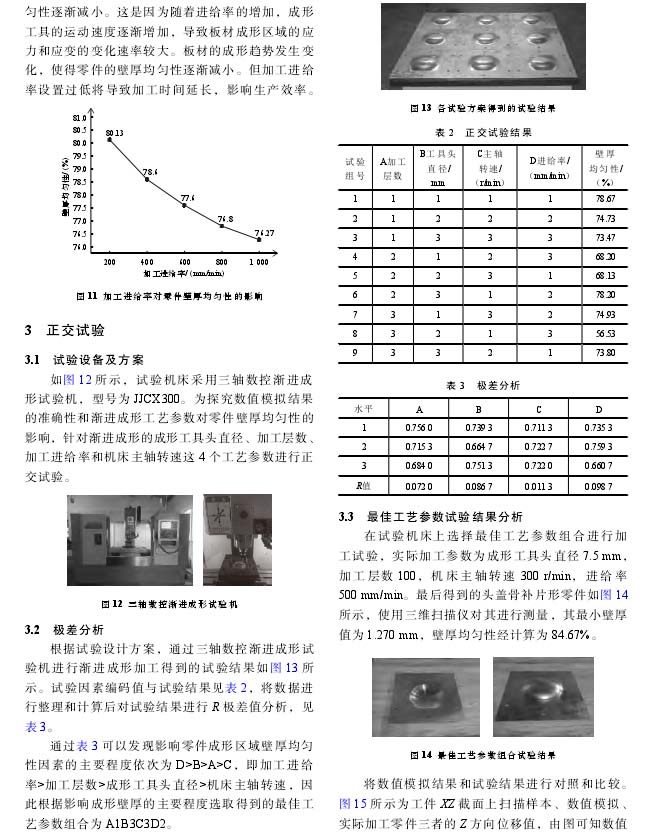

本文通過逆向工程的技術路線生成零件的三維模型,編制數控加工程序,通過設計正交試驗研究加工層數、工具頭直徑、機床主軸轉速和加工進給率等不同工藝參數組合對零件壁厚均勻性的影響大小,尋求最佳工藝參數組合。

【結 語】

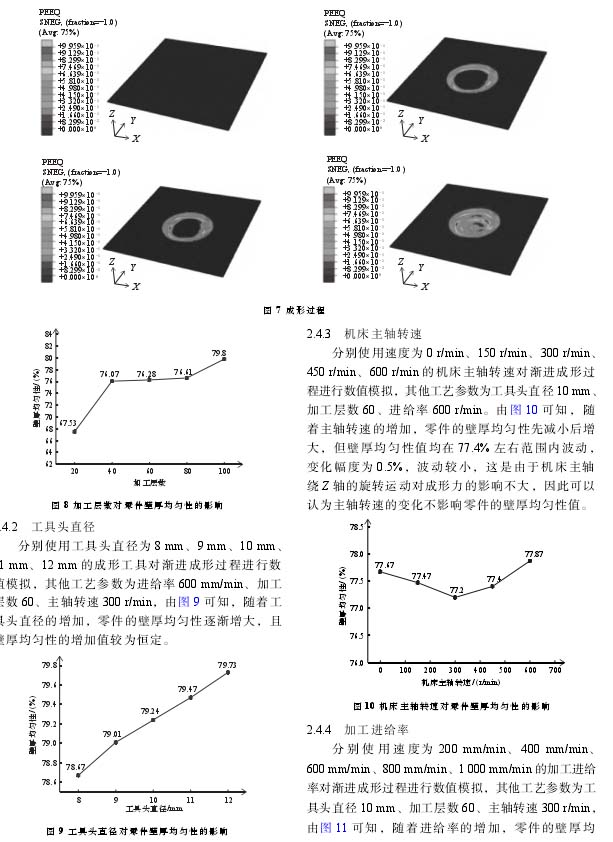

本文利用ABAQUS軟件建立漸進成形數值模擬模型,結合試驗分析成形工具頭直徑、加工層數、加工進給率和機床主軸轉速對零件壁厚均勻性的影響并得出使其壁厚均勻性達到最優(yōu)的最佳工藝參數組合,結論如下:

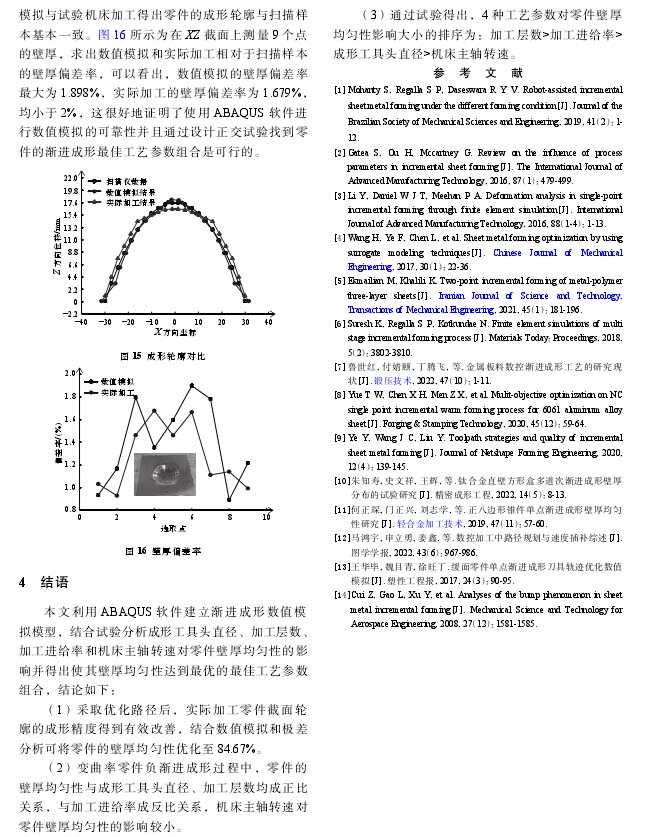

(1)采取優(yōu)化路徑后,實際加工零件截面輪廓的成形精度得到有效改善,結合數值模擬和極差分析可將零件的壁厚均勻性優(yōu)化至84.67%

(2)變曲率零件負漸進成形過程中,零件的壁厚均勻性與成形工具頭直徑、加工層數均成正比關系,與加工進給率成反比關系,機床主軸轉速對零件壁厚均勻性的影響較小。

(3)通過試驗得出,4種工藝參數對零件壁厚均勻性影響大小的排序為:加工層數>加工進給率>成形工具頭直徑>機床主軸轉速。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術