【作 者】高善平;顧立志

熔融堆積成形(Fused Deposition Modeling,FDM)是增材制造的主要工藝之一,該技術將計算機圖形學、復雜系統與數字控制技術、材料科學、光機電一體化技術等先進技術集于一體,克服了傳統制造工藝的局限性,充分體現制造的柔性化和高效化[1]。 該技術可以大大縮短新產品開發周期,有效節省開發成本,提高企業快速響應市場的能力,從而提高市場競爭力[2]。

目前,馬杰[3]提出了一種改進的擠出絲截面模型以及相應的輪廓偏置算法,對成形零件的表面精度進行了優化;李金華等[4] 針對 FDM 成形中的翹曲變形現象,對多目標下的工藝參數優化進行了研究;還有部分科研團隊從成形角度和層厚參數的角度進行研究,提出了相應的數學模型,可預測零件的成形尺寸[5]。 但是,FDM 成形精度仍然不能滿足用戶對快速制造的需求,如何獲得一套穩定的工藝方案是解決該問題的關鍵。

總結

本文主要分析了 FDM 成形過程中可能產生的各種誤差,探索了 FDM成形工藝中產生尺寸誤差的主要原因,提出對應策略。通過多工藝參數優化組合研究,取得了以下成果:

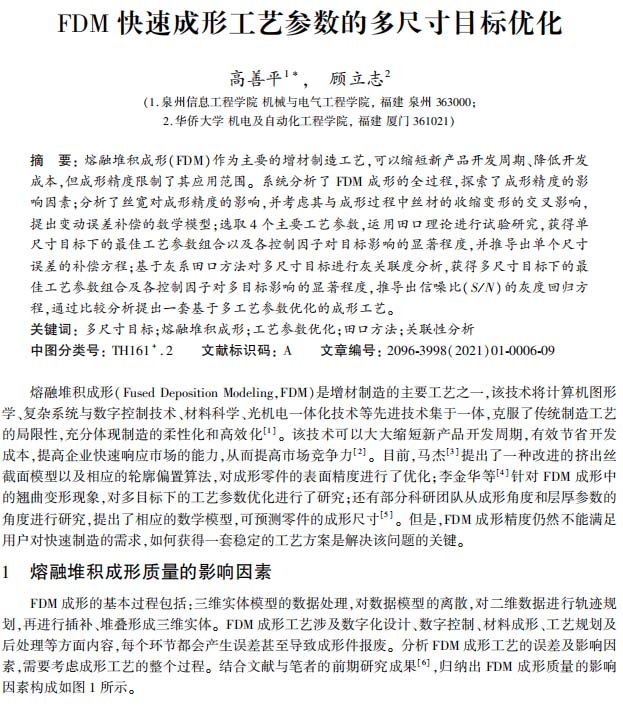

(1)FDM 成形過程中出現的誤差可以歸納為 3 類:原理性誤差、成形過程誤差(動誤差)和后處理誤差。

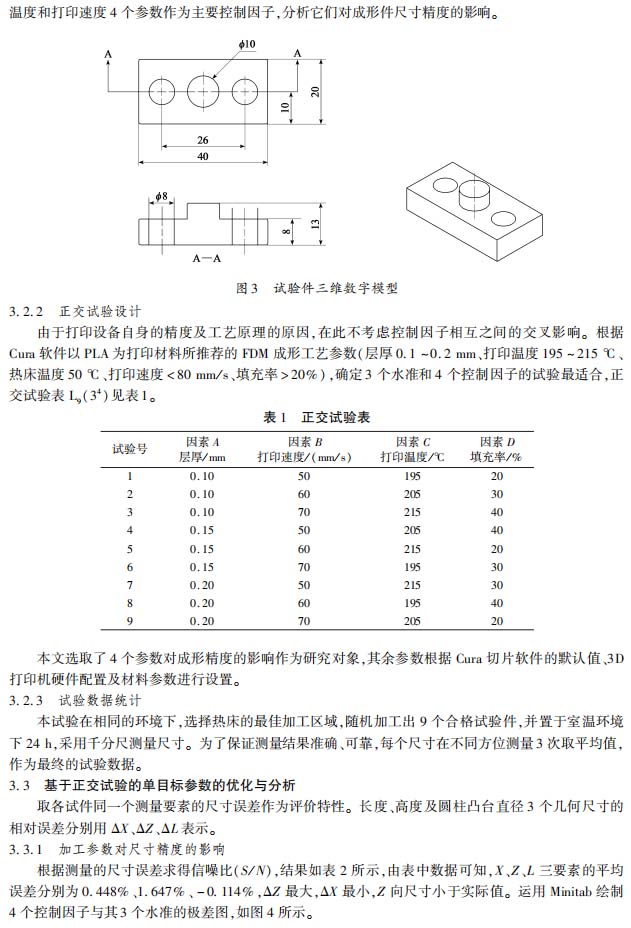

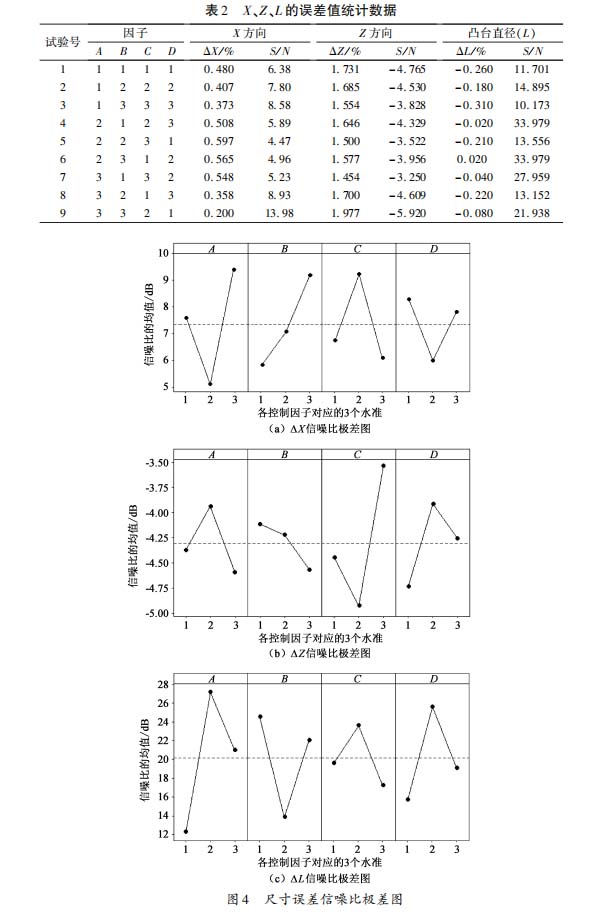

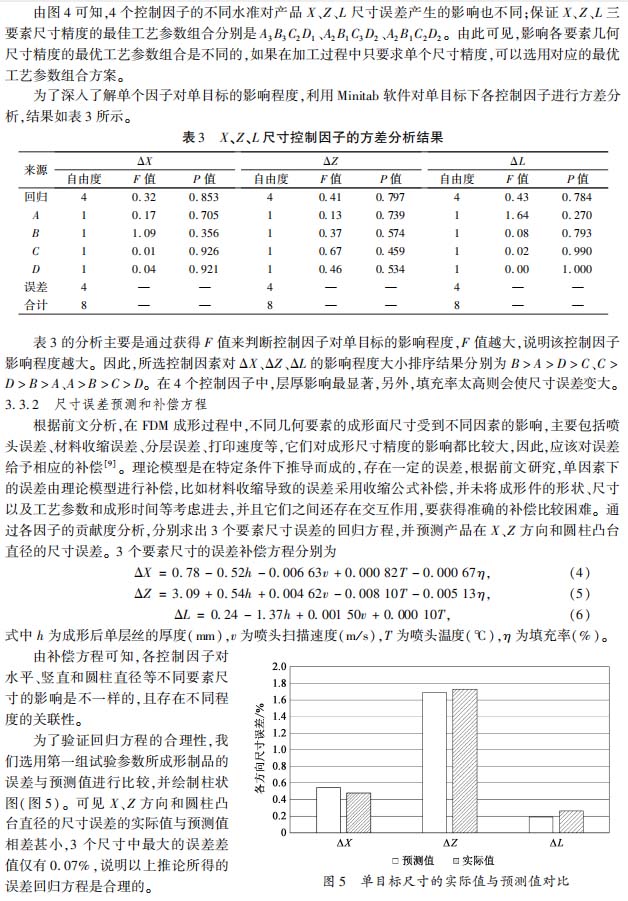

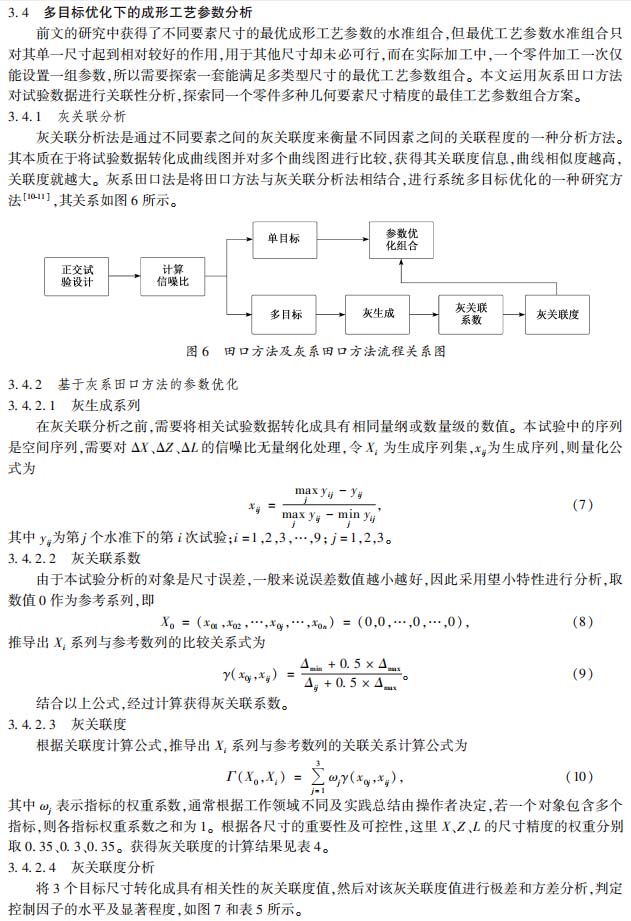

(2)進行了四因素三水平正交試驗研究和回歸分析,獲得單尺寸目標下的最佳工藝參數組合及控制因子的顯著程度,并推導出了 3 種不同要素尺寸的誤差回歸方程。

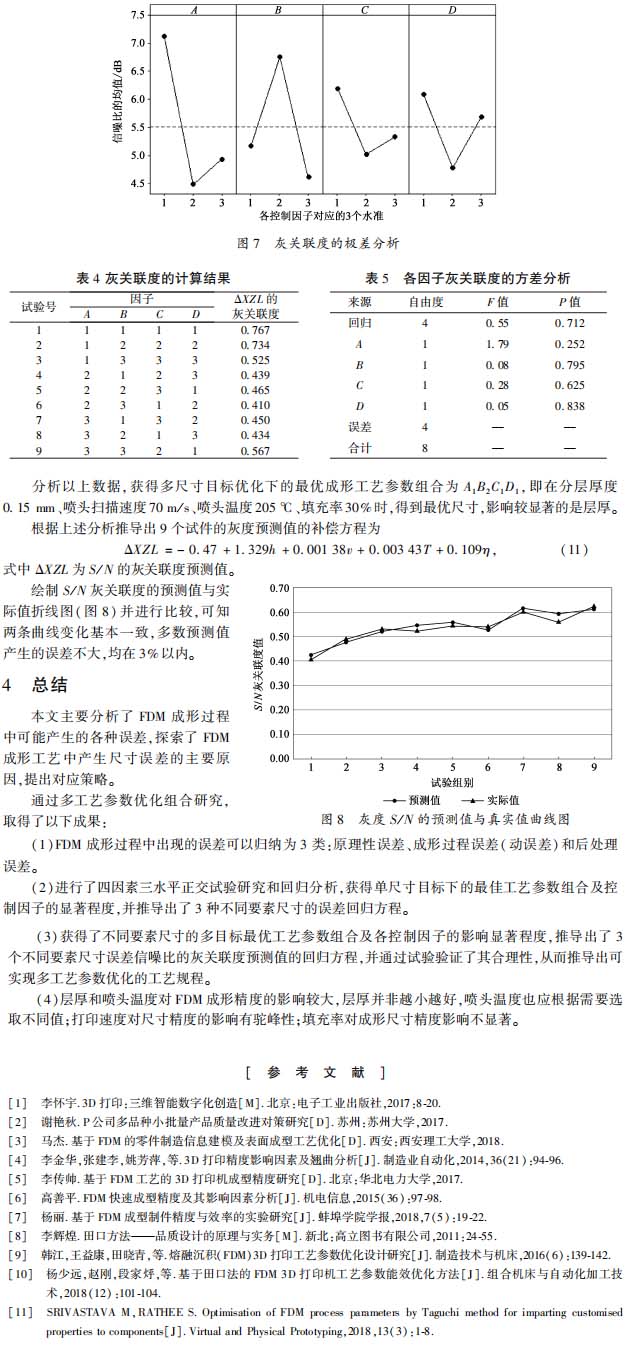

(3)獲得了不同要素尺寸的多目標最優工藝參數組合及各控制因子的影響顯著程度,推導出了 3個不同要素尺寸誤差信噪比的灰關聯度預測值的回歸方程,并通過試驗驗證了其合理性,從而推導出可實現多工藝參數優化的工藝規程。

(4)層厚和噴頭溫度對 FDM 成形精度的影響較大,層厚并非越小越好,噴頭溫度也應根據需要選取不同值;打印速度對尺寸精度的影響有駝峰性;填充率對成形尺寸精度影響不顯著。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術