【作 者】凡曉波;洪吉慶;賴小明;許愛軍;苑世劍

【引 言】

鋁合金因具有高比強度和良好的耐腐蝕性能,被廣泛應用于航天、航空和汽車領域的主體結構材料[1],在運載火箭和飛機結構質量占比達到 50% 以上。相對現役鋁銅、鋁鎂合金,鋁鋰合金添加了自然界最輕的金屬元素Li,不僅密度下降3%~5%,強度還提高了 30% 以上,僅替代現役材料就可減輕結構質量15%以上。航天航空裝備急需鋁鋰合金來實現材料輕量化[2-4]。為進一步減重和提高可靠性,從結構上還迫切需求整體結構代替傳統的多塊分體拼焊結構[5]。為此,出現了一類整體結構的鋁鋰合金薄壁曲面件,如運載火箭燃料貯箱箱底、衛星艙底、新型飛機蒙皮等。

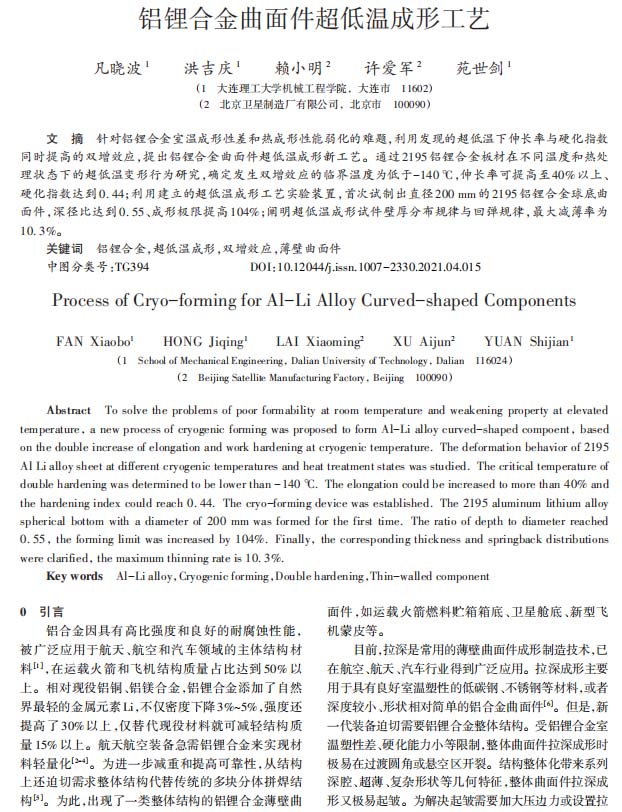

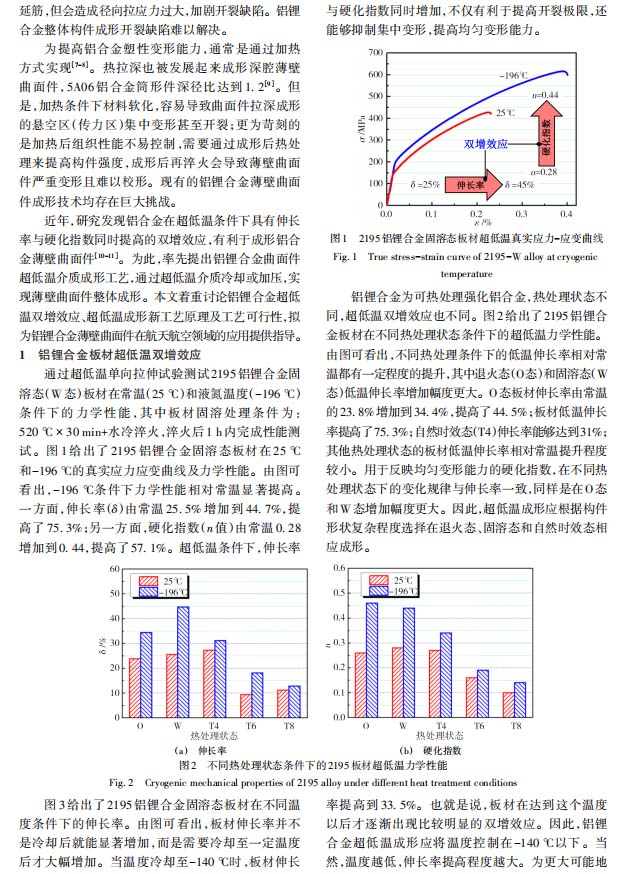

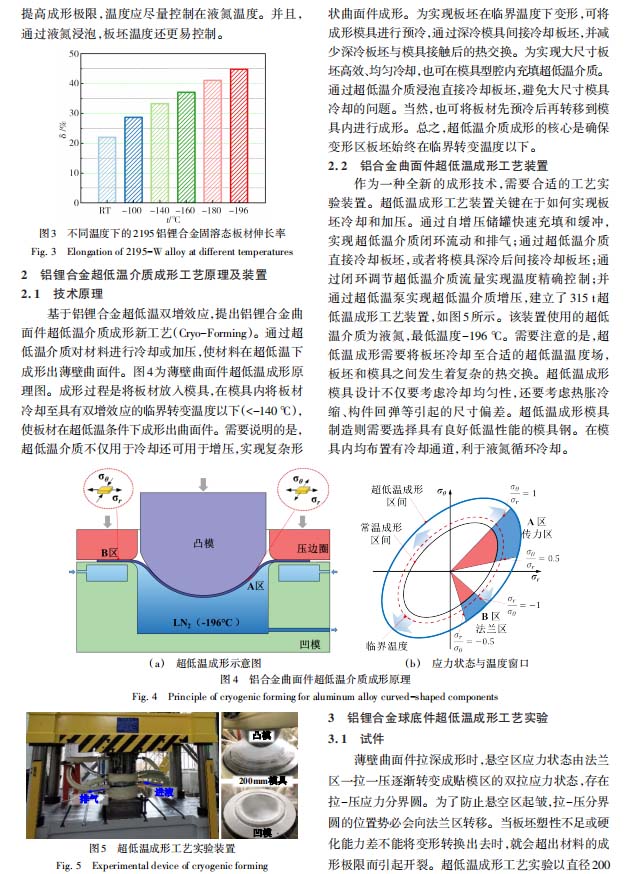

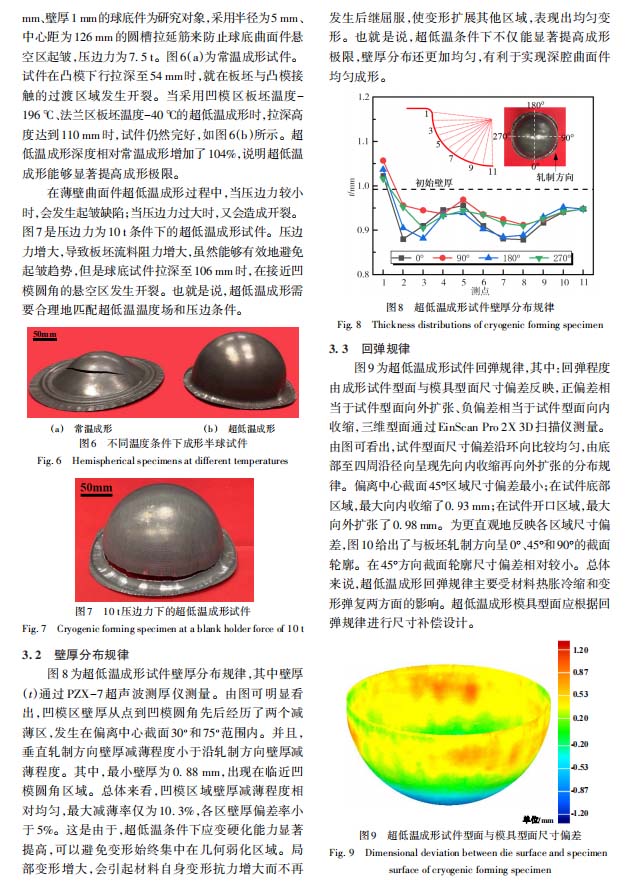

近年,研究發現鋁合金在超低溫條件下具有伸長率與硬化指數同時提高的雙增效應,有利于成形鋁合金薄壁曲面件[10-11]。為此,率先提出鋁鋰合金曲面件超低溫介質成形工藝,通過超低溫介質冷卻或加壓,實現薄壁曲面件整體成形。本文著重討論鋁鋰合金超低溫雙增效應、超低溫成形新工藝原理及工藝可行性,擬為鋁鋰合金薄壁曲面件在航天航空領域的應用提供指導。

【結 論】

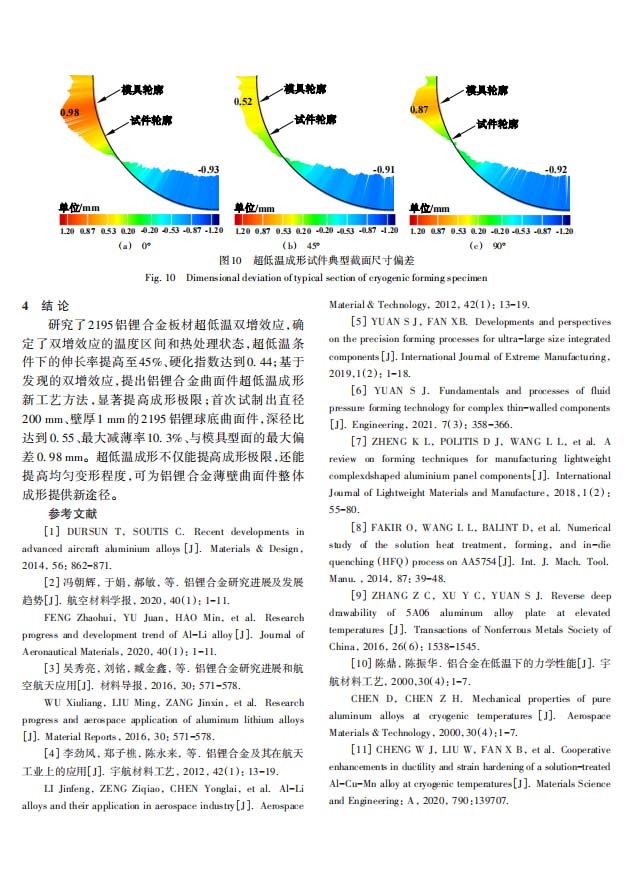

研究了 2195 鋁鋰合金板材超低溫雙增效應,確定了雙增效應的溫度區間和熱處理狀態,超低溫條件下的伸長率提高至45%、硬化指數達到0. 44;基于發現的雙增效應,提出鋁鋰合金曲面件超低溫成形新工藝方法,顯著提高成形極限;首次試制出直徑200 mm、壁厚 1 mm 的 2195鋁鋰球底曲面件,深徑比達到0. 55、最大減薄率10. 3%、與模具型面的最大偏差0. 98 mm。超低溫成形不僅能提高成形極限,還能提高均勻變形程度,可為鋁鋰合金薄壁曲面件整體成形提供新途徑。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術