【作 者】陳靜;郭玉琴;陸銘;吳雪蓮;徐凡;李富柱

【前 言】

纖維金屬層合板(fiber metal laminates, FMLs)是由金屬薄板和纖維復合材料交替鋪設以后,在一定的溫度和壓力下固化形成的層間混雜復合材料[1-2]。

FMLs由于綜合了金屬和纖維復合材料兩者的性能優勢,而具有高的比強度、比剛度、比模量及優異的疲勞性能和損傷容限,目前已有芳綸纖維強化鋁合金層板(Arall)[3]、玻璃纖維強化鋁合金層合板(Glare)[4]、碳纖維強化鋁合金層合板(Carall) [5]、石墨纖維強化鈦合金層合板(TiUr戶〕等幾代FMLs在飛機機身的不同部位得到應用。

但上述FMLs的中間芯層纖維復合材料大多以熱固性樹脂為基體,具有固化時間民、界面斷裂韌性低、損傷后修復難度大、工藝自動化程度低等缺點[6-8]。因此近年來,積極研發適用于汽車、交通運輸等工業及民用行業的熱塑性FMLs新材料體系和構件制造工藝,以便在滿足FMLs構件功能及性能要求的前提下,充分挖掘其輕量化潛能[9-10]。

近年來,提出將常用的兩種汽車輕量化材料,即高強度鋼和碳纖維復合材料(CFRP)預浸料作為組分材料,交替鋪放制成Steel/CFRP體系的FMLs材料后,再利用沖壓工藝制成輕量化Steel/CFRP構件,已成為車身構件研發領域的重要研究方向之一[21]。但是,由于沖壓成形過程中CFRP預浸料的粘彈性面內剪切變形與鋼板的彈塑性變形同時存在,勢必對FMLs材料的變形行為、成形性能,尤其是對成形后構件的力學性能產生復雜影響,這在現有研究中還未予以充分考慮,使仿真研究的精度和可靠性大大受限。

因此,函需全面了解FMLs材料在不同加載歷史下的變形行為和失效模式,建立材料性能預測模型、本構關系方程、成形極限理論、破裂失效判據,形成相應的FMLs材料模型庫,以借助CAE技術進行FMLs構件成形過程仿真模擬、缺陷預測及成形質量控制,為保證新型輕量化FMLs構件的制造質量、提高其服役性能提供可靠的理論依據。

【結 論】

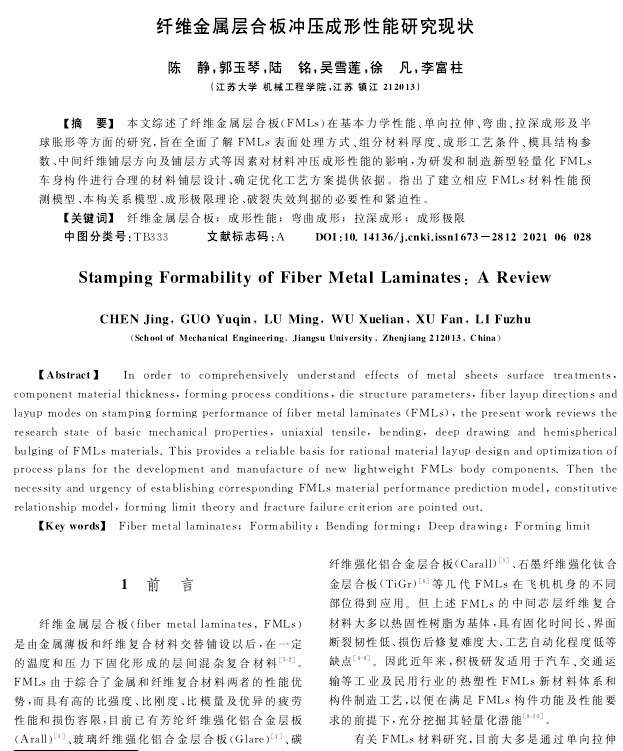

本文綜述了國內外有關FMLs材料單向拉伸、彎曲成形、拉深成形以及半球脹形等性能方面的研究進展,重點分析了不同工藝條件、模具結構參數、組分材料及纖維鋪層方向與鋪層方式等對FMLs材料沖壓成形性能的影響。但有關FMLs材料成形極限及破裂失效模式方面的研究卻很少見。

FMLs材料作為近年來汽車領域最具潛力的輕量化車身材料之一,由于其組分材料截然不同的變形行為和失效機制,給FMLs材料在車身構件的研發和生產帶來一系列難題,如新型FMLs構件研發所需材料成本高、試錯性強、效率低。因此,函需開展有關FMLs材料本構模型和成形極限判據的建立工作,擴充材料模型庫,提高CAE仿真的精度和可靠性。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術