【作 者】張應生

【引 言】

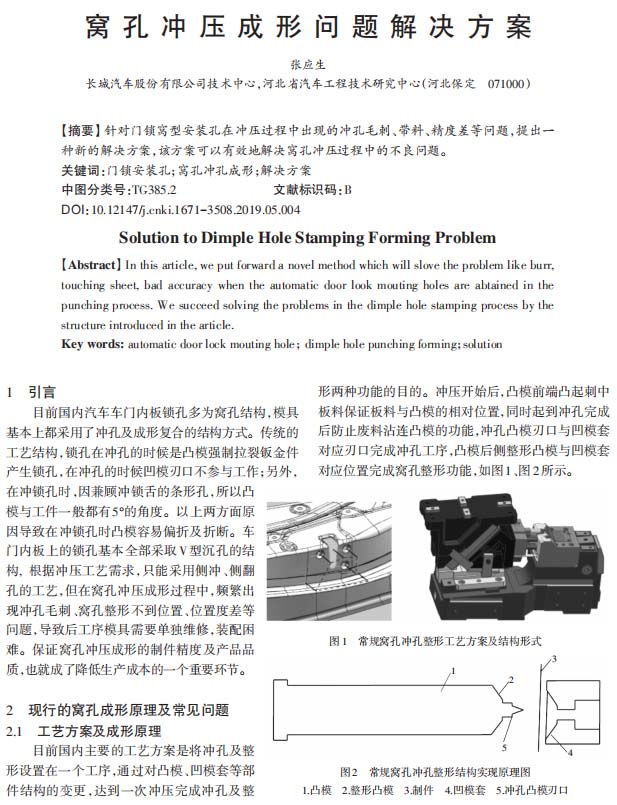

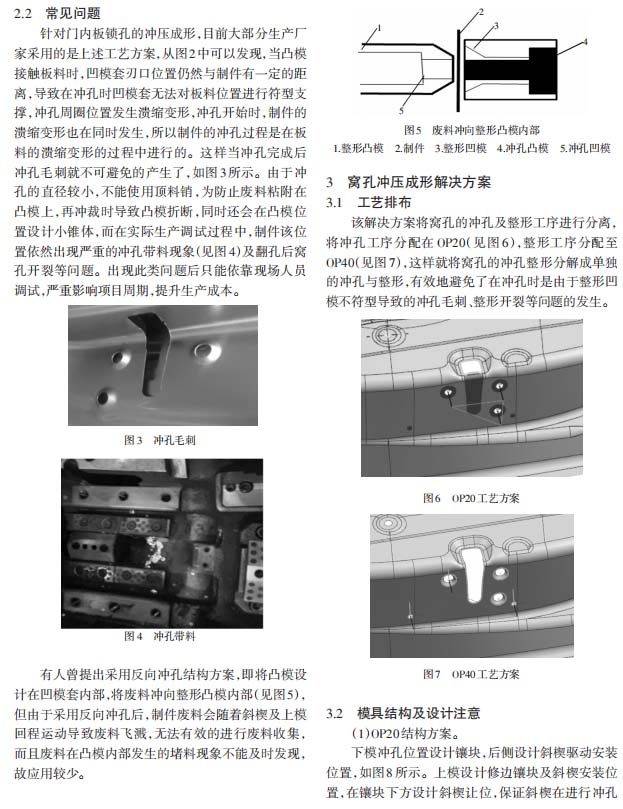

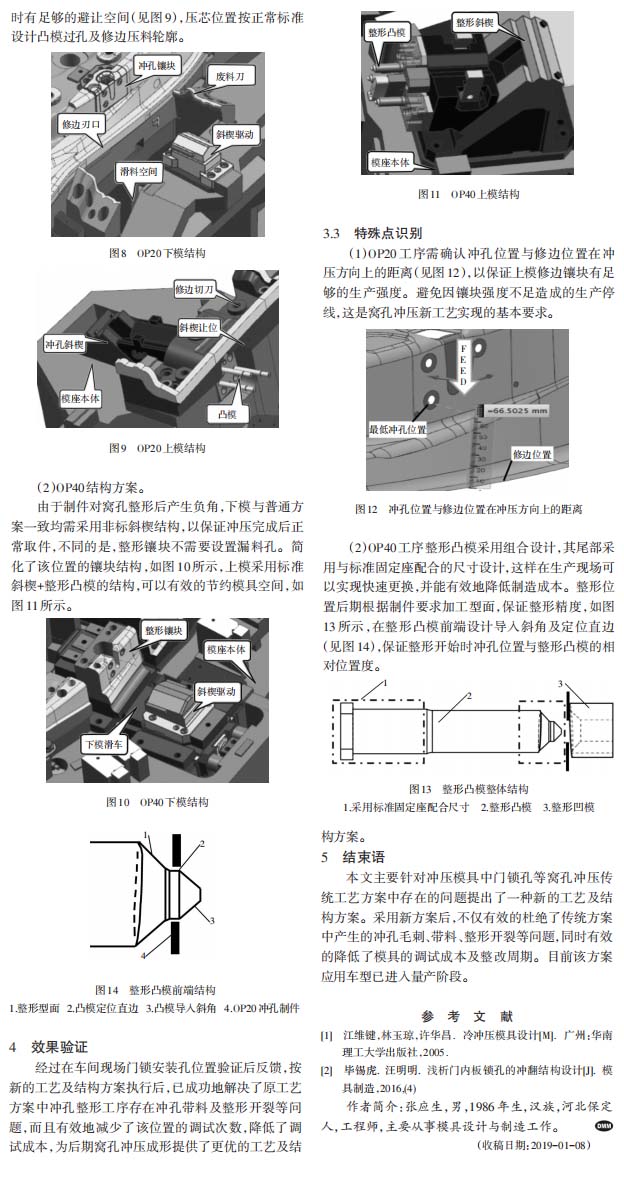

目前國內汽車車門內板鎖孔多為窩孔結構,模具基本上都采用了沖孔及成形復合的結構方式。傳統(tǒng)的工藝結構,鎖孔在沖孔的時候是凸模強制拉裂鈑金件產生鎖孔,在沖孔的時候凹模刃口不參與工作;另外,在沖鎖孔時,因兼顧沖鎖舌的條形孔,所以凸模與工件一般都有5°的角度。以上兩方面原因導致在沖鎖孔時凸模容易偏折及折斷。車門內板上的鎖孔基本全部采取V型沉孔的結構, 根據沖壓工藝需求,只能采用側沖、側翻孔的工藝,但在窩孔沖壓成形過程中,頻繁出現沖孔毛刺、窩孔整形不到位置、位置度差等問題,導致后工序模具需要單獨維修,裝配困難。保證窩孔沖壓成形的制件精度及產品品質,也就成了降低生產成本的一個重要環(huán)節(jié)。

【結束語】

本文主要針對沖壓模具中門鎖孔等窩孔沖壓傳統(tǒng)工藝方案中存在的問題提出了一種新的工藝及結構方案。采用新方案后,不僅有效的杜絕了傳統(tǒng)方案中產生的沖孔毛刺、帶料、整形開裂等問題,同時有效的降低了模具的調試成本及整改周期。目前該方案應用車型已進入量產階段。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術