【作 者】姚彥軍;葉寧

【前 言】

葉片在航空發動機及燃氣輪機中起能量轉換的關鍵作用,葉片鍛造技術的發展由普通模鍛向半精鍛(小余量)直至精鍛(等溫鍛、葉身無余量鍛造)等近凈成形方向發展。隨著“兩機”專項及“十四五“規劃的實施,航空發動機及燃氣輪機的發展面臨井噴發展的歷史性機遇,而葉片在航空發動機及燃氣輪機結構中因面臨工況惡劣及批量較大等因素,葉片鍛件的生產進度及交付質量面臨著很大的難題。國外商用發動機已經開始大量采用精鍛工藝生產葉片,國內具備成熟批量生產航空發動機及燃氣輪機葉片鍛件的廠家為數不多,國內鍛造企業在傳統葉片鍛件生產工藝方面多數采用電液錘、空氣錘進行制壞和模鍛,不僅難以保證葉片鍛件質量穩定性,而且極大地增加了貴重難變形合金材料的浪費。

本文以GH4169合金葉片為研究對象,研究了不同鍛造工藝及參數對GH4169合金葉片鍛件成形質量及組織均勻性的影響。為GH4169合金航空發動機及燃氣輪機葉片鍛件生產提供技術保障。

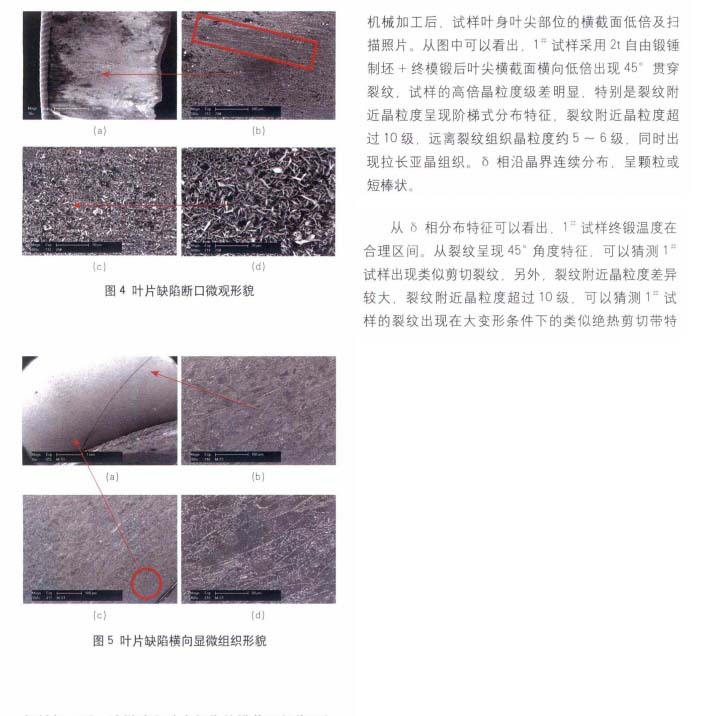

(1)GH4169合金渦輪葉片采用自由鍛錘制坯+終模鍛工藝易導致葉片出現鍛造裂紋。

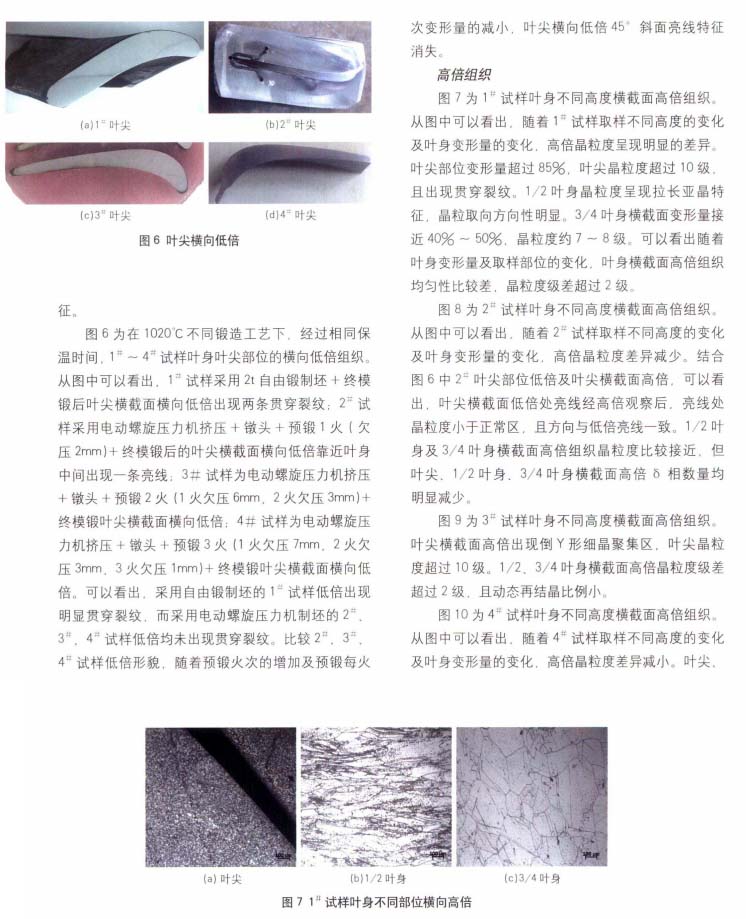

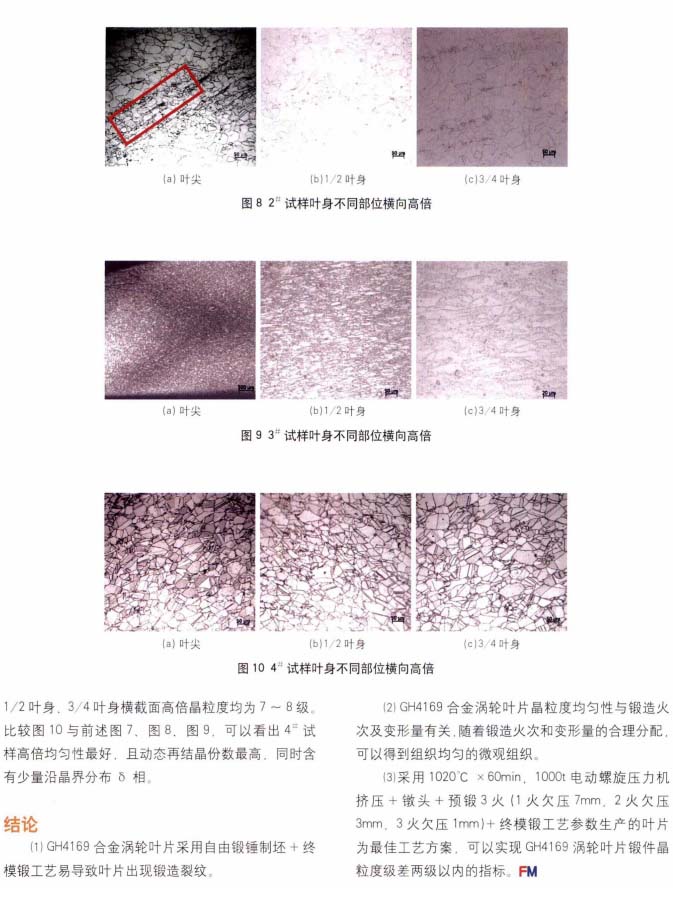

(2)GH4169合金渦輪葉片晶粒度均勻性與鍛造火次及變形量有關,隨著鍛造火次和變形量的合理分配,可以得到組織均勻的微觀組織。

(3)采用1020℃×60min,1000t電動螺旋壓力機擠壓+鐓頭+預鍛3火(1火欠壓7mm,2火欠壓3mm,3火欠壓1mm)+終模鍛工藝參數生產的葉片為最佳工藝方案,可以實現GH4169渦輪葉片鍛件晶粒度級差兩級以內的指標。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術