【作 者】潘園

【前 言】

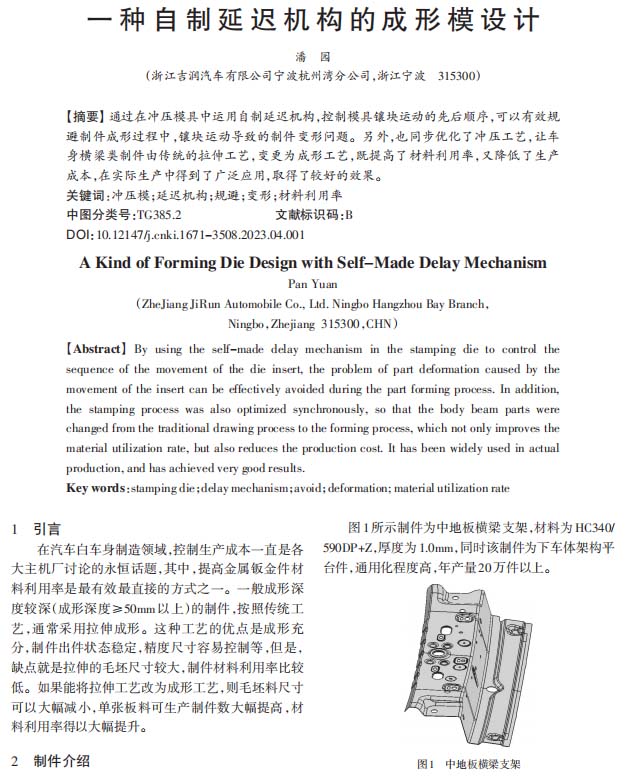

在汽車白車身制造領域,控制生產成本一直是各大主機廠討論的永恒話題,其中,提高金屬鈑金件材料利用率是最有效最直接的方式之一。一般成形深度較深(成形深度≥50mm以上)的制件,按照傳統工藝,通常采用拉伸成形。這種工藝的優點是成形充分,制件出件狀態穩定,精度尺寸容易控制等,但是,缺點就是拉伸的毛坯尺寸較大,制件材料利用率比較低。如果能將拉伸工藝改為成形工藝,則毛坯料尺寸可以大幅減小,單張板料可生產制件數大幅提高,材料利用率得以大幅提升。

【結束語】

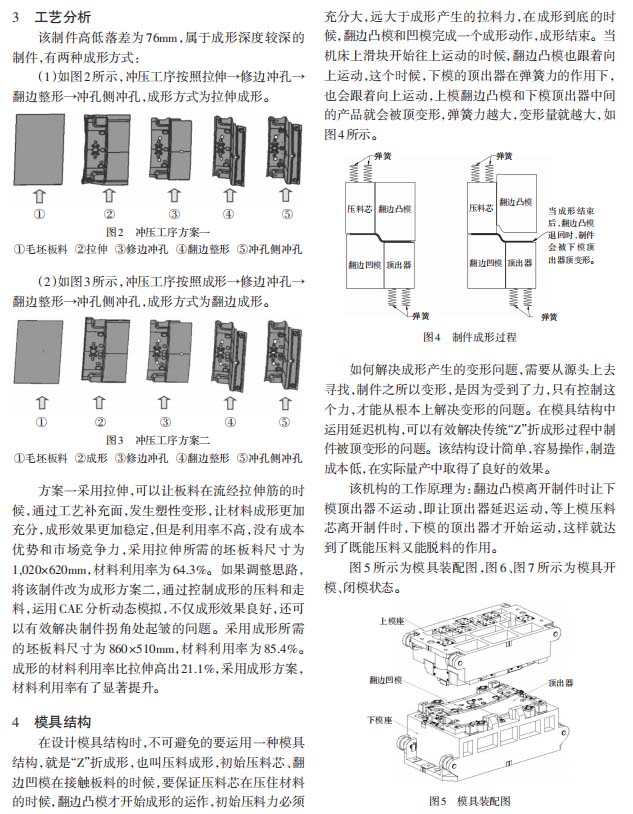

通過在模具中應用這種延遲機構,可以有效規避制件成形過程中,鑲塊運動導致制件變形的問題。此結構不僅可以運用在翻邊成形類模具中,而且也可以運用于拉伸模結構中,如“后縱梁”拉伸模,為保證后縱梁主型面中間位置成形充分,避免起皺,需要在制件中間設置獨立壓料芯,提前壓料,延遲頂出,在保證壓料的同時延遲退料,通過運用該結構達到理想的成形效果。既提高了材料利用率,又彌補了成形不良缺陷。該機構已經連續使用了3年,在多款車型模具上實際應用,成效顯著。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術