【作 者】任志斌;周存龍;周研

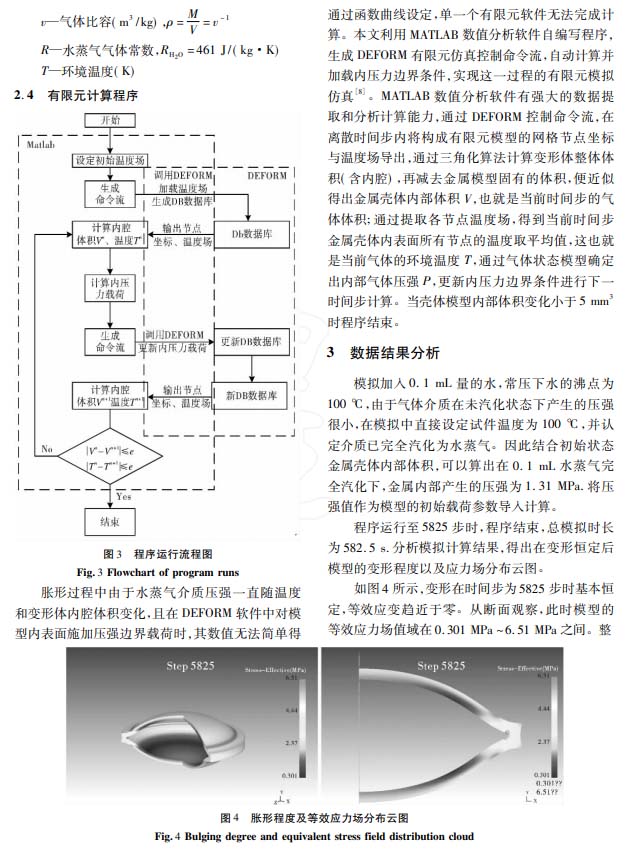

【摘 要】針對(duì)目前國(guó)內(nèi)凸形封頭生產(chǎn)工藝中出現(xiàn)的制造難的問(wèn)題,本文提出了一種“封頭內(nèi)高壓對(duì)脹成形”的新工藝。通過(guò)分析金屬封閉型腔內(nèi)壓力脹形機(jī)理,利用自編制MATLAB程序生成DEFORM有限元仿真控制命令流,將金屬脹形過(guò)程的幾何參數(shù)及溫度場(chǎng)逐步導(dǎo)出,結(jié)合實(shí)際氣體狀態(tài)方程式計(jì)算,得到受氣體壓強(qiáng)作用下金屬的內(nèi)部載荷值,導(dǎo)入有限元模型中替換原有載荷值后啟動(dòng)有限元運(yùn)算模塊,進(jìn)行下一步模擬計(jì)算。實(shí)現(xiàn)模型在非定向變載荷作用下的成形仿真,并得出主要參數(shù)的關(guān)系曲線,為氣壓脹形理論在封頭成形領(lǐng)域的可行性提供一定參考。

【引 言】

基于國(guó)內(nèi)目前核電、化工等能源產(chǎn)業(yè)的快速發(fā)展,對(duì)于壓力容器中封頭的產(chǎn)品要求也在日益提高,針對(duì)現(xiàn)有封頭生產(chǎn)工藝中出現(xiàn)的產(chǎn)品抗壓穩(wěn)定性差、加工制造困難等問(wèn)題,本文提出了一種用于封頭整體對(duì)脹成形的新工藝[1-2]。

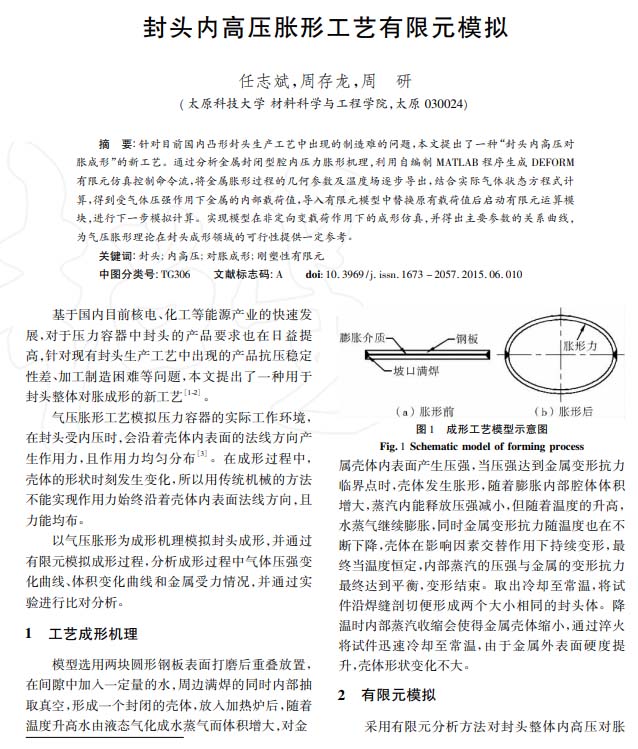

氣壓脹形工藝模擬壓力容器的實(shí)際工作環(huán)境,在封頭受內(nèi)壓時(shí),會(huì)沿著殼體內(nèi)表面的法線方向產(chǎn)生作用力,且作用力均勻分布[3]。在成形過(guò)程中,殼體的形狀時(shí)刻發(fā)生變化,所以用傳統(tǒng)機(jī)械的方法不能實(shí)現(xiàn)作用力始終沿著殼體內(nèi)表面法線方向,且力能均布。

以氣壓脹形為成形機(jī)理模擬封頭成形,并通過(guò)有限元模擬成形過(guò)程,分析成形過(guò)程中氣體壓強(qiáng)變化曲線、體積變化曲線和金屬受力情況,并通過(guò)實(shí)驗(yàn)進(jìn)行比對(duì)分析。

【結(jié) 論】

通過(guò)金屬塑性變形分析研究了金屬殼體內(nèi)高壓熱脹成形過(guò)程中的能量守恒,掌握了脹形過(guò)程中的溫度場(chǎng)和時(shí)間變化對(duì)成形的影響規(guī)律。通過(guò)對(duì)模擬結(jié)果的分析,證明了金屬氣脹成形的可行性。

并得出以下結(jié)論:

(1) 通過(guò)研究金屬內(nèi)高壓對(duì)脹成形工藝及理論,掌握了作為氣體膨脹約束條件的金屬形變規(guī)律,以及高溫高壓氣體在熱膨脹過(guò)程中壓強(qiáng)的變化和阻止其膨脹的邊界條件。

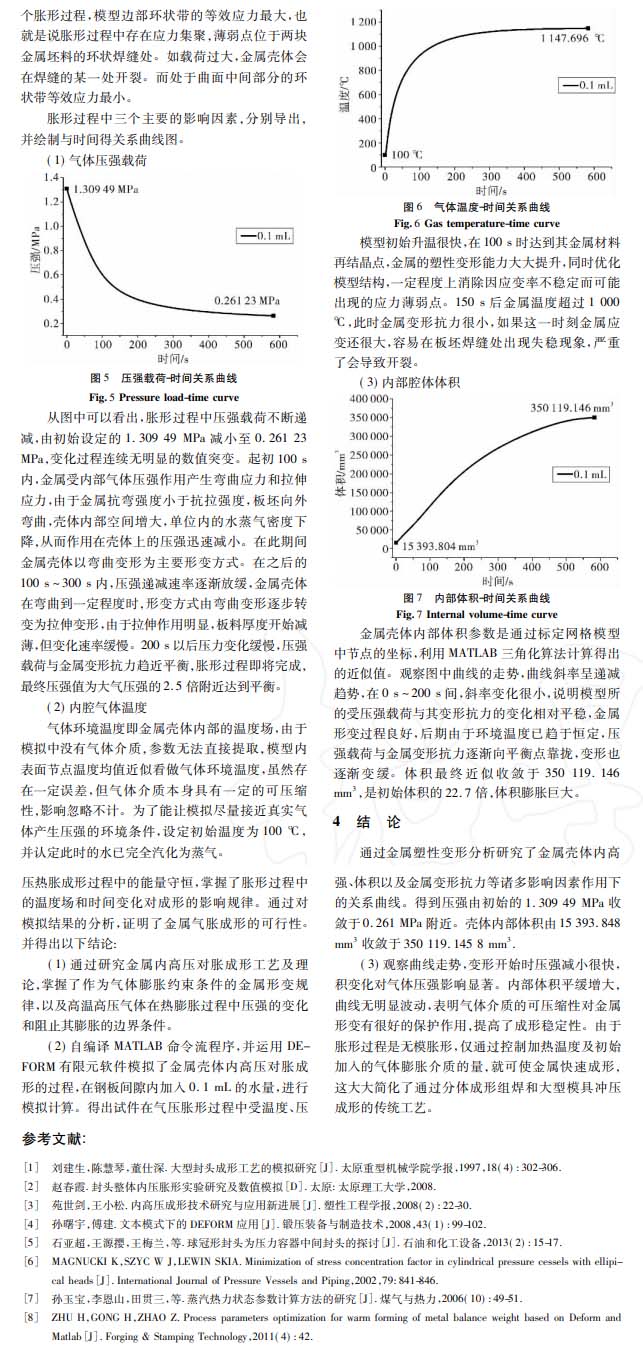

(2) 自編譯 MATLAB 命令流程序,并運(yùn)用 DEFORM 有限元軟件模擬了金屬殼體內(nèi)高壓對(duì)脹成形的過(guò)程,在鋼板間隙內(nèi)加入 0. 1 mL 的水量,進(jìn)行模擬計(jì)算。得出試件在氣壓脹形過(guò)程中受溫度、壓強(qiáng)、體積以及金屬變形抗力等諸多影響因素作用下的關(guān)系曲線。得到壓強(qiáng)由初始的 1.309 49 MPa 收斂于0.261 MPa 附近。殼體內(nèi)部體積由15 393. 848mm3 收斂于 350 119. 145 8 mm3。

(3) 觀察曲線走勢(shì),變形開(kāi)始時(shí)壓強(qiáng)減小很快,積變化對(duì)氣體壓強(qiáng)影響顯著。內(nèi)部體積平緩增大,曲線無(wú)明顯波動(dòng),表明氣體介質(zhì)的可壓縮性對(duì)金屬形變有很好的保護(hù)作用,提高了成形穩(wěn)定性。由于脹形過(guò)程是無(wú)模脹形,僅通過(guò)控制加熱溫度及初始加入的氣體膨脹介質(zhì)的量,就可使金屬快速成形,這大大簡(jiǎn)化了通過(guò)分體成形組焊和大型模具沖壓成形的傳統(tǒng)工藝。

以下是正文:

一家專注流體壓力成形技術(shù)

一家專注流體壓力成形技術(shù)