液壓成形(hydroforming)是指利用液體或模具使工件成形的一種塑形加工技術,也稱液力成形。僅需要凹模或凸模,液體介質相應地作為凸模或凹模,省去一般模具費用和加工時間,而且液體作為凸模可以成形很多剛性模具無法成形的復雜零件。本文興迪源機械帶來液壓成形工藝與傳統沖壓工藝對比有哪些優勢。

一、液壓成形簡介:

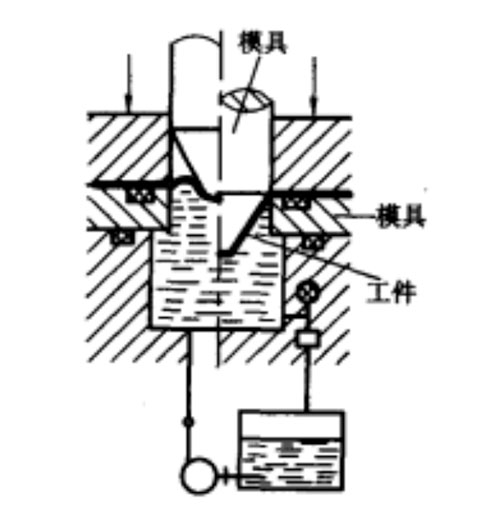

板料的液壓成型工藝過程

1)液壓成形工藝簡介:

液壓成形是指用液體的壓力代替剛性的凸模或凹模對板料進行沖壓加工的方法。它可進行沖壓的工序很多,如彎曲、拉深、平板毛坯的脹形、空間毛坯形狀的脹形等。它可成形各種復雜制件,如波紋管。并具有得到制件表面質量好、減少工序、簡化模具和不需特殊的沖壓設備等優點。由于液體直接作用于制件,密封比較困難,操作工藝較一般用鋼模及橡皮模復雜得多,因此,在大量生產中使用還不十分廣泛。

2)液壓成形設備簡介:

液壓成形裝備是材料成形裝備的一大類,是飛機、汽車和拖拉機等工業部門不可缺少的加工設備,因此在機器制造業中占有重要地位。液壓成形裝備具有一系列特點:易于獲得很大的工作力;可以長時間進行保壓,容易得到長行程,滑塊能在全行程的任意位置上發揮出全部力,并且能夠停留或返回;力、速度和行程可在一定范圍內進行任意調節,傳動平穩,安全可靠,等等,因此它能適應不同工藝要求。隨著電子技術和液壓技術的發展,液壓成形裝備的技術水平也正在迅速地提高。

二、液壓成形工藝與傳統沖壓工藝對比有哪些優勢?

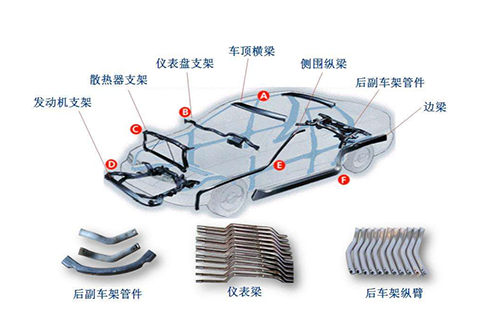

液壓成形工藝與傳統的沖壓工藝相比,液壓成形工藝在減輕重量、減少零件數量和模具數量、提高剛度與強度、降低生產成本等方面具有明顯的技術和經濟優勢,在工業領域尤其是汽車工業中得到了越來越多的應用。

液壓成形機械是通過流體能進行工作的設備和工具,在重型設備中常見出現。在這類設備中,液壓油通過液壓泵以很高的壓力被傳送到設備中的執行機構。而液壓泵由發動機或者電動馬達驅動。通過操縱各種液壓控制閥控制液壓油以獲得所需的壓力或者流量。各液壓元件則通過液壓管道相連接。

液壓成形設備產品的優點:

對于空心變截面結構件,傳統的制造工藝是先沖壓成形兩個半片,然后再焊接成整體,而液壓成形則可以一次整體成形沿構件截面有變化的空心結構件。與沖壓焊接工藝相比,液壓成形技術和工藝有以下主要優點:

1、減輕質量,節約材料。對于汽車發動機托架、散熱器支架等典型零件,液壓成形件比沖壓件減輕20%~40%;對于空心階梯軸類零件,可以減輕40%~50%的重量。

2、減少零件和模具數量,降低模具費用。液壓成形件通常只需要1套模具,而沖壓件大多需要多套模具。液壓成形的發動機托架零件由6個減少到1個,散熱器支架零件由17個減少到10個。

3、降低生產成本。根據對已應用液壓成形零件的統計分析,液壓成形件的生產成本比沖壓件平均降低15%~20%,模具費用降低20%~30%。

4、提高強度與剛度,尤其是疲勞強度,如液壓成形的散熱器支架,其剛度在垂直方向可提高39%,水平方向可提高50%。

5、可減少后續機械加工和組裝的焊接量。以散熱器支架為例,散熱面積增加43%,焊點由174個減少到20個,工序由13道減少到6道,生產率提高66%。

【興迪源液壓設備優勢】

興迪源機械(Xingdi Machinery)借助于我國智能裝備制造業的新興生產基地——佛山市的完善配套能力和我國向發達國家出口鑄鋼件的重要基地——河南新鄉市的上乘鑄鋼件質量為依托,以興迪源機械的產品和質量信譽為基礎,以液壓和電控為主導,以金屬成形智能液壓裝備為方向,以機、電、液、氣、儀五位一體為手段,為客戶提供節能、高效、自動化程度高的智能液壓裝備及流體壓力成形方案。

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,公司已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

部分內容來源知乎

由興迪源機械編輯

版權歸原作者所有

如若侵權請聯系刪除

以上觀點不代表本公司立場

一家專注流體壓力成形技術

一家專注流體壓力成形技術