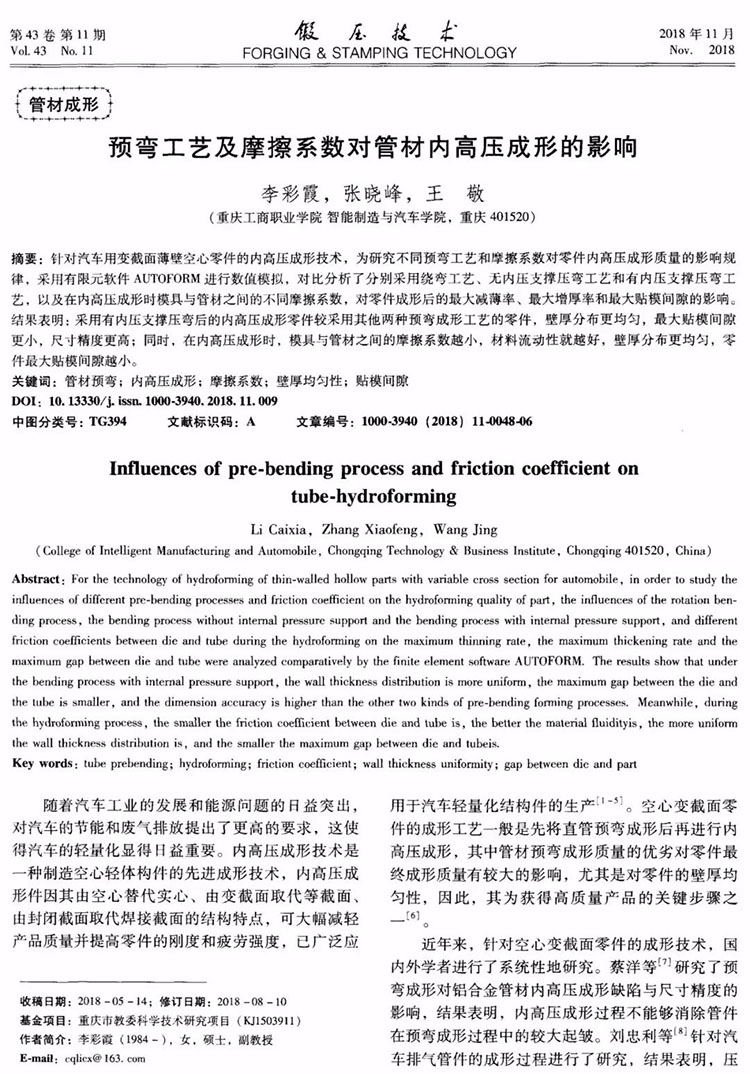

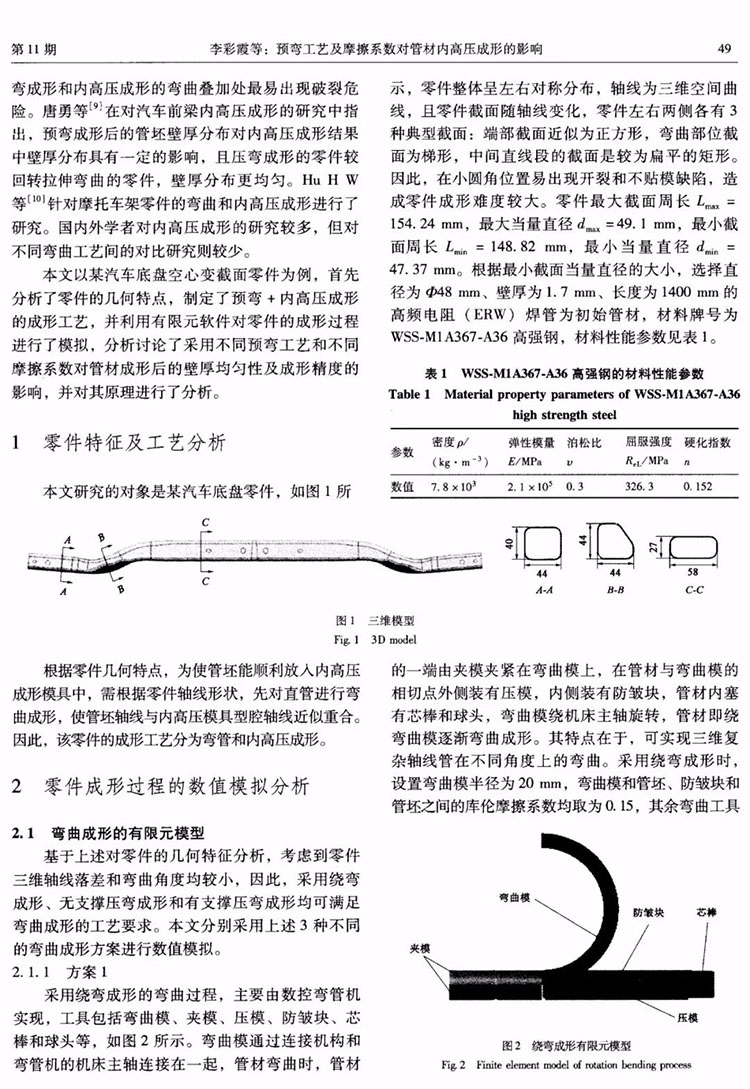

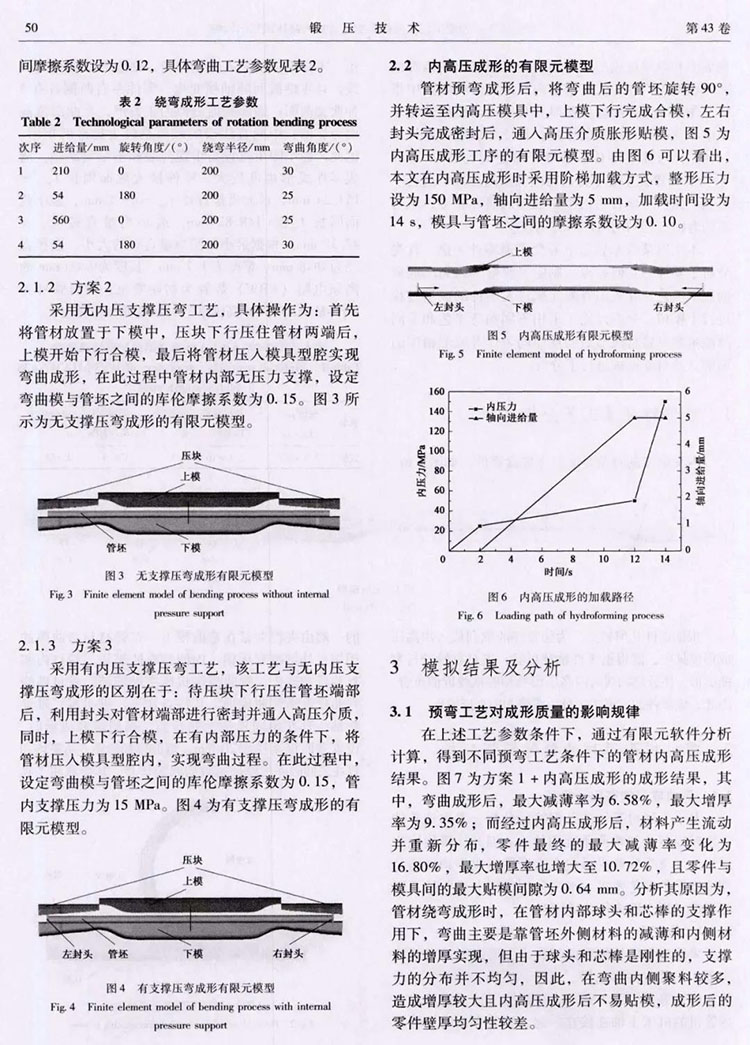

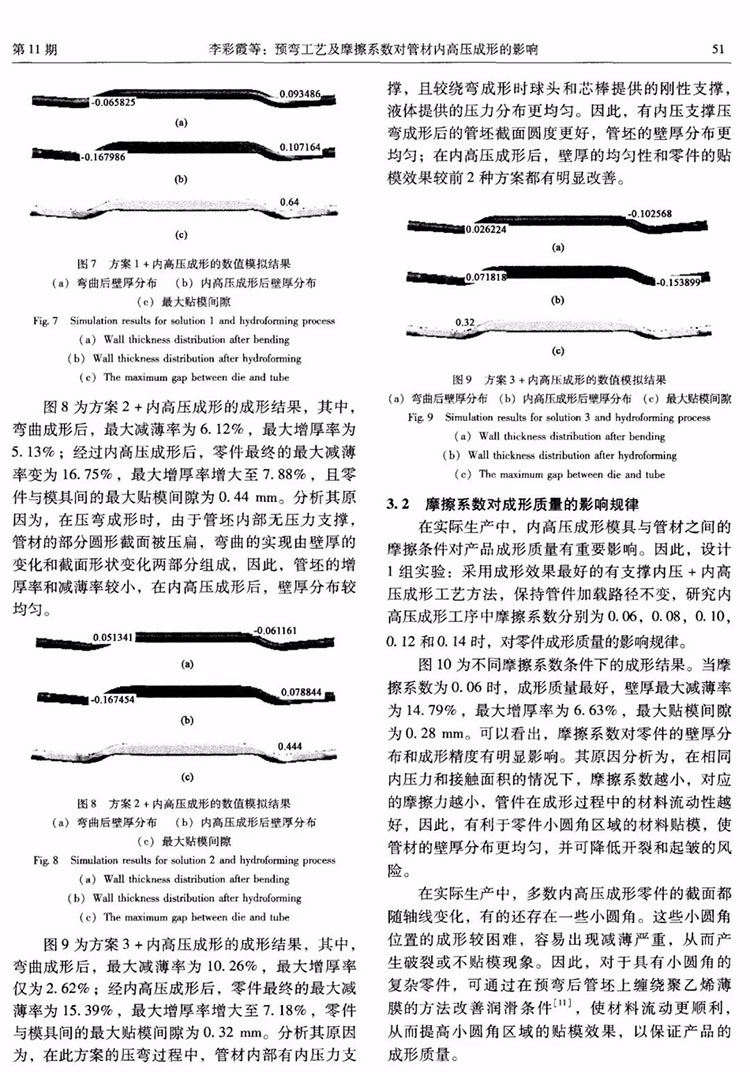

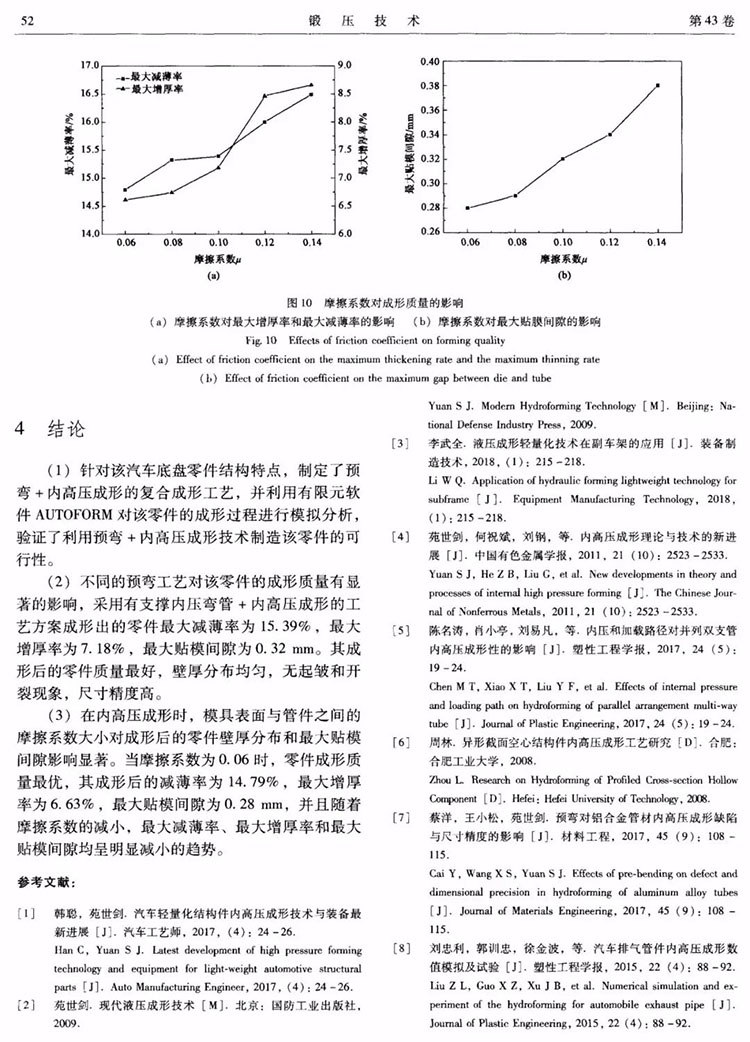

摘 要:針對汽車用變截面薄壁空心零件的內(nèi)高壓成形技術(shù),為研究不同預(yù)彎工藝和摩擦系數(shù)對零件內(nèi)高壓成形質(zhì)量的影響規(guī)律,采用有限元軟件AUTOFORM進行數(shù)值模擬,對比分析了分別采用繞彎工藝、無內(nèi)壓支撐壓彎工藝和有內(nèi)壓支撐壓彎工藝,以及在內(nèi)高壓成形時模具與管材之間的不同摩擦系數(shù),對零件成形后的最大減薄率、最大增厚率和最大貼模間隙的影響。

結(jié)果表明:采用有內(nèi)壓支撐壓彎后的內(nèi)高壓成形零件較采用其他兩種預(yù)彎成形工藝的零件,壁厚分布更均勻,最大貼模間隙更小,尺寸精度更高;同時,在內(nèi)高壓成形時,模具與管材之間的摩擦系數(shù)越小,材料流動性就越好,壁厚分布更均勻,零件最大貼模間隙越小。

來源:《鍛壓技術(shù)》2018年11期

作者:李彩霞;張曉峰;王敬

以下為正文:

【興迪源機械簡介】

興迪源是國內(nèi)第一家向市場提供智能金屬管材內(nèi)高壓成形設(shè)備的生產(chǎn)商,已向各個領(lǐng)域的客戶提供了數(shù)十臺各種規(guī)格的內(nèi)高壓成形設(shè)備,合模力從400T至5000T,高達500MPa。

興迪源內(nèi)高壓成形設(shè)備適用于制造航空航天、核電、石油化工、飲水系統(tǒng)、管道系統(tǒng)、汽車以及自行車行業(yè)的復(fù)雜異形截面空心構(gòu)件。主要產(chǎn)品有空心結(jié)構(gòu)框架、汽車車身支撐件、副車架、底盤件、進排氣系統(tǒng)管件,以及航空航天飛行器構(gòu)件、軍工行業(yè)管件、發(fā)動機中空軸類件、發(fā)動機組合式空心凸輪軸和復(fù)雜管件等。

一家專注流體壓力成形技術(shù)

一家專注流體壓力成形技術(shù)