液壓成形技術是一種快速,高效且價格合理的金屬成形技術,可生產出結構堅固的部件,而材料浪費最少,這是從延展性金屬成型復雜部件的首選技術。本文興迪源機械帶來液壓成型的定義、原理及與鈑金沖壓的對比。

一、什么是液壓成型?

液壓成形技術是一種快速,高效且價格合理的金屬成形技術,可生產出結構堅固的部件,而材料浪費最少,這是從延展性金屬成型復雜部件的首選技術。這些品質不僅使其與其他金屬成型技術區分開來,而且使其成為傳統方法(如沖壓,沖壓和焊接)的更明智的選擇。

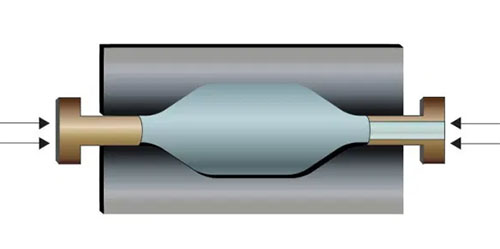

二、液壓成型的原理:

這種金屬成形方法的獨特之處在于,它利用加壓的液壓油來形成金屬部件。作為此過程的一部分,將平坦的金屬圓盤放在機械驅動的心軸上。液壓油或流體被泵入橡膠膜片后面的腔室,該膜片是對上升的心軸的反壓。這將導致金屬拉拔,直到其呈心軸形狀為止。然后可以在其形成狀態下將金屬從心軸上移除。

最少需要二次修整操作,使用這種金屬形成方法,可以同時獲得凸形和凹形形狀。

盡管金屬沖壓已成為金屬成型的常規選擇方法,但如今毫無疑問,液壓成型是金屬成型的確定未來。

三、液壓成型與鈑金沖壓的對比:

以下是鈑金沖壓與液壓成型的對比:

1)模具費用:鈑金沖壓設置成本很高,而且經常重復;液壓成型一次性工裝費。

2)生產數量:鈑金沖壓在短期內或制作原型時通常在經濟上不可行;液壓成型適用于短期,中型和大型生產運行且具有成本效益。

3)流程成本:鈑金沖壓短期成本非常高,僅隨著產量增加而下降;液壓成型工具,設置和開發成本可降低多達80%。

4)成品質量:鈑金沖壓變薄或拉伸可能會影響所需的零件公差和外觀,因此必須進行二次精加工;液壓成型高質量的成品減少了二次精加工的需要。零件也顯示出更好的結構強度。

5)靈活性:鈑金沖壓創建工具后,很難輕松進行設計更改;液壓成型在設計變更方面具有更高的通用性。

6)物料浪費:鈑金沖壓即使嵌套緊密,材料浪費的百分比仍然很高;液壓成型幾乎不會產生廢料。物料浪費可以減少50%至70%。

7)交貨時間:鈑金沖壓交貨時間更長,對于復雜的零件生產,長達數周的時間;液壓成型交貨時間短得驚人,即使是大規模生產。

如果您正在尋找以合理的價格采購符合嚴格規格的高質量金屬部件,那么這種金屬成型技術將完全適合您的需求。

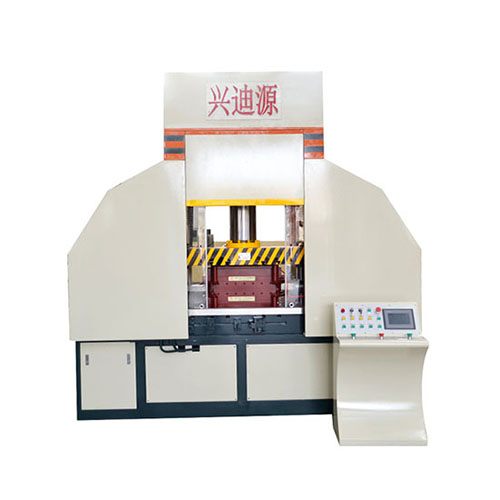

【興迪源機械液壓技術優勢】

興迪源機械嚴格按照ISO國際標準質量管理體系和5S管理標準進行質量監控和內部管理。建立有 “河南省流體壓力成形智能裝備工程技術研究中心”,核心團隊由數十名博士、碩士和各高等院校金屬成形專家教授組成,專注于液壓成形核心技術和產品工藝研發。

興迪源機械與中國科學院金屬研究所、南京航空航天大學等院校開展長期的產、學、研合作,并共同設立了“液壓成形技術產業化示范基地”,時刻跟蹤國內外領先技術,不斷提升“興迪源”液壓設備品牌價值。

一家專注流體壓力成形技術

一家專注流體壓力成形技術