摘 要:

目的 為了適應載荷和安裝空間及輕量化的要求,轎車扭力梁正趨于設計成空心封閉變截面高強鋼結構,但高強鋼成形存在著回彈大、成形精度低等缺點。

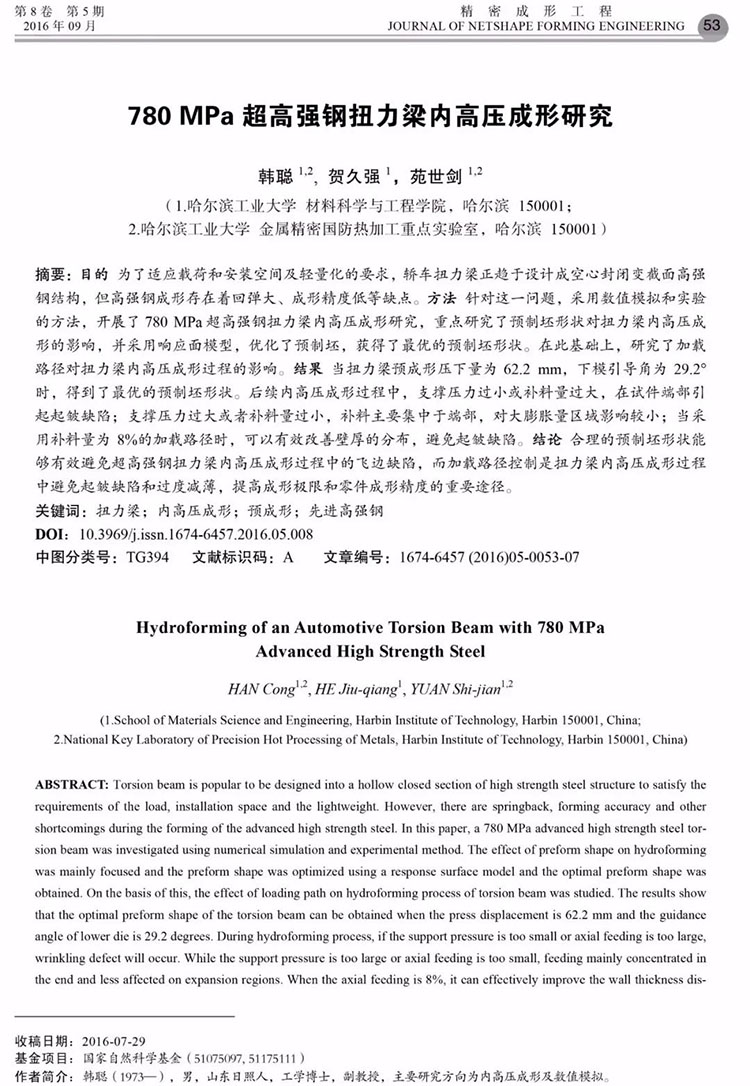

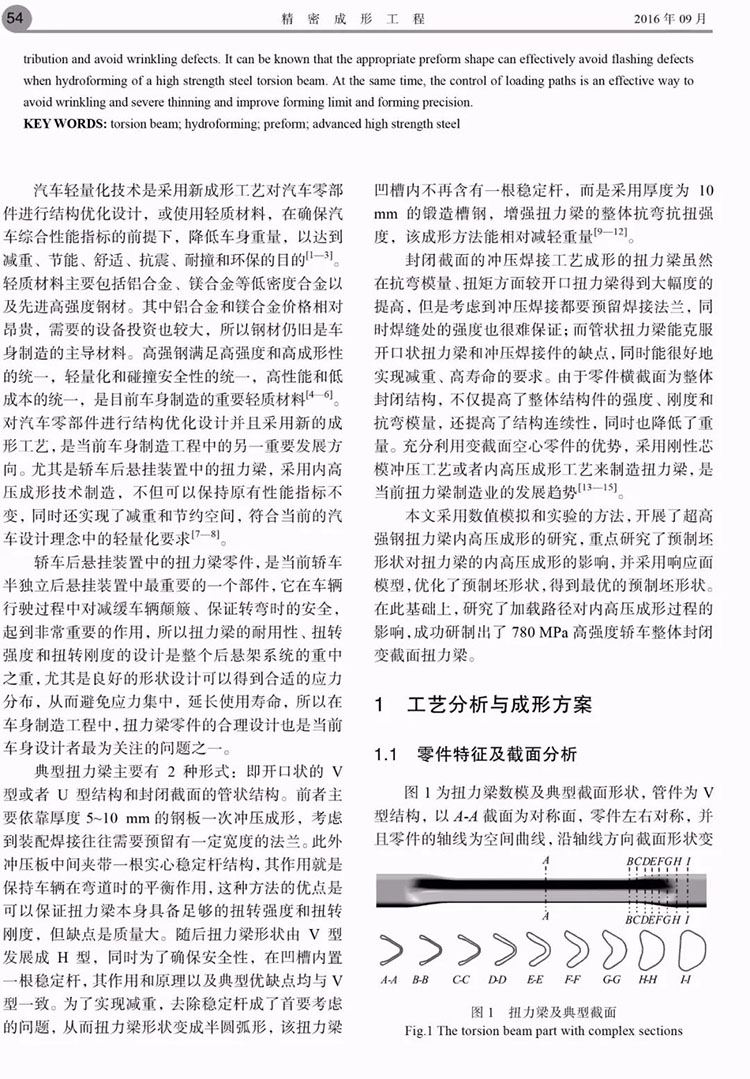

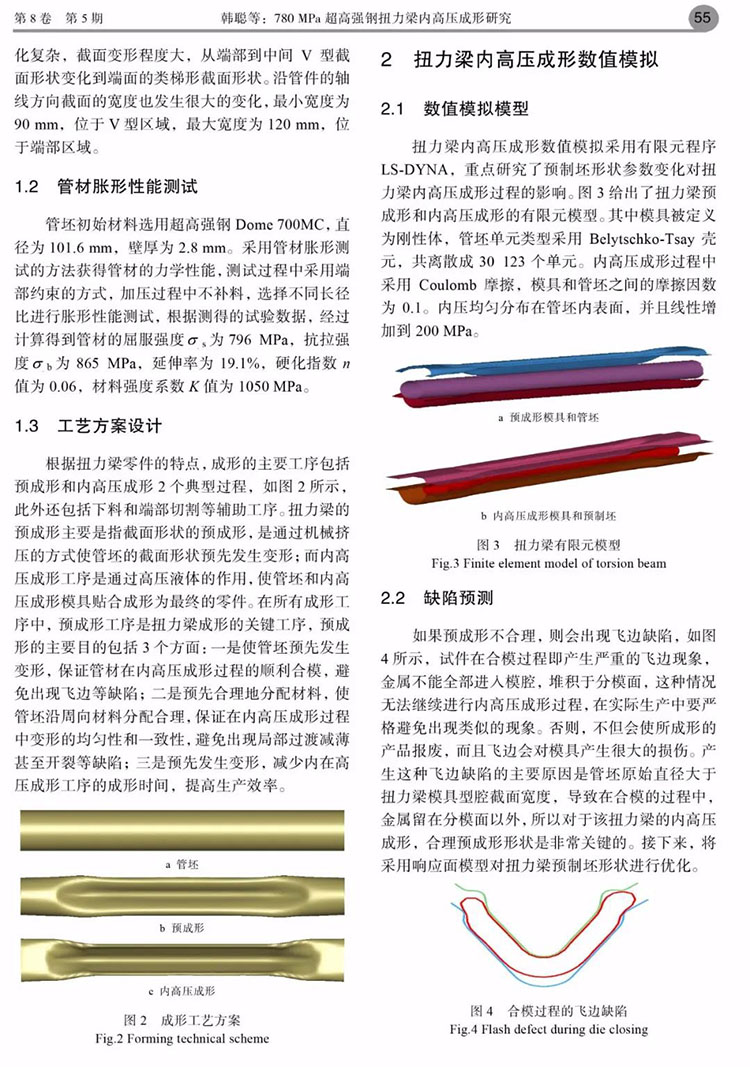

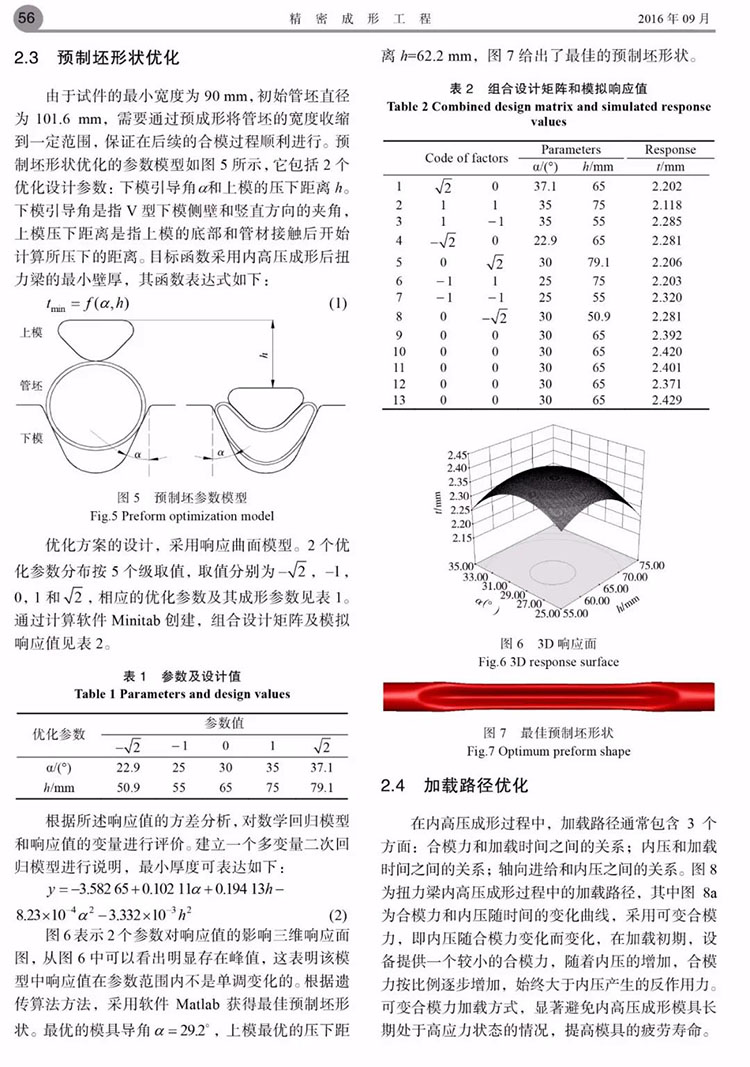

方法 針對這一問題,采用數值模擬和實驗的方法,開展了 780 MPa 超高強鋼扭力梁內高壓成形研究,重點研究了預制坯形狀對扭力梁內高壓成形的影響,并采用響應面模型,優化了預制坯,獲得了最優的預制坯形狀。在此基礎上,研究了加載路徑對扭力梁內高壓成形過程的影響。

結果 當扭力梁預成形壓下量為 62.2 mm,下模引導角為 29.2°時,得到了最優的預制坯形狀。后續內高壓成形過程中,支撐壓力過小或補料量過大,在試件端部引起起皺缺陷;支撐壓力過大或者補料量過小,補料主要集中于端部,對大膨脹量區域影響較小;當采用補料量為 8%的加載路徑時,可以有效改善壁厚的分布,避免起皺缺陷。

結論 合理的預制坯形狀能夠有效避免超高強鋼扭力梁內高壓成形過程中的飛邊缺陷,而加載路徑控制是扭力梁內高壓成形過程中避免起皺缺陷和過度減薄,提高成形極限和零件成形精度的重要途徑。

來源:《精密成形工程》2016年第5期

作者:韓聰;賀久強;苑世劍

下為正文:

【興迪源機械簡介】

興迪源是國內第一家向市場提供智能金屬管材內高壓成形設備的生產商,已向各個領域的客戶提供了數十臺各種規格的內高壓成形設備,合模力從400T至5000T,高達500MPa。

興迪源內高壓成形設備適用于制造航空航天、核電、石油化工、飲水系統、管道系統、汽車以及自行車行業的復雜異形截面空心構件。主要產品有空心結構框架、汽車車身支撐件、副車架、底盤件、進排氣系統管件,以及航空航天飛行器構件、軍工行業管件、發動機中空軸類件、發動機組合式空心凸輪軸和復雜管件等。

一家專注流體壓力成形技術

一家專注流體壓力成形技術