摘 要: 本文針對薄壁Y型三通管在內高壓成形過程中產生起皺、開裂缺陷的問題進行了相關研究。首先通過實驗確定了Y型三通管在成形過程中產生典型缺陷的位置及類型;其次利用有限元方法分析了補料比對應力狀態分區和典型點應力軌跡的影響;最后建立了加載路徑的"內壓-軸向補料"成形窗口.研究表明:補料比對應力狀態有顯著影響, 通過調整補料比來改變應力狀態, 是避免起皺的有效措施。此外, 本研究給出了不同實驗結果在成形窗口中的對應位置, 當加載路徑超出成形區時, 三通管件就會產生起皺或破裂的缺陷, 甚至兩種缺陷會依次發生。

關鍵詞: 內高壓成形 Y型三通管 起皺 開裂 補料量

來源:哈工大《材料科學與工藝》2017年第4期

作者:彭俊陽,羅德高,滕步剛,劉鋼

內高壓成形是制造薄壁Y型三通管的重要技術.相比較于沖壓、焊接工藝,Y型三通管的內高壓成形實現了整體成形以及結構輕量化,在航空航天和汽車工業領域具有重要的應用[1-2].此外,內高壓成形的Y型三通管能有效減少零件和模具數量以及焊接量,降低了生產成本,提高了經濟效益。

內高壓成形三通管受摩擦和加載路徑等因素的影響,容易產生起皺、開裂和壁厚不均勻等缺陷[6-7].國內外很多學者關注這個問題并開展了研究工作.美國俄亥俄州立大學的Jirathearanat等[8]研究了Y型三通管內高壓成形的重要工藝參數,包括內壓、補料量和初始管長度,并通過FEA模擬和液壓成形實驗對這些參數進行優化.結果表明,初始管長度對支管的可成形性影響較大,在相同的軸向進給量下,長度較短的初始管能成形出更長的支管.日本學者Manabe等[9]通過數值模擬的方法設計了模糊控制的支管沖頭用于Y型三通管的內高壓成形,抑制了支管頂部的壁厚變薄以及鈍角側的壁厚增厚,獲得壁厚較均勻的Y型管.韓國漢陽大學的Jang等[10]認為, 內壓和軸向進給決定了變形產品的質量,并通過等效靜載荷方法來優化加載路徑,從而防止缺陷的產生.意大利學者Fiorentino等[11]通過實驗揭示了在非對稱補料的內高壓成形過程中,三通管與模具之間的摩擦會阻礙主管材料向支管流動,導致支管頂部因補料不足而減薄、破裂。

國內學者程東明等[12]通過分析三通管典型點壁厚隨內壓的變化規律及其影響因素發現,由鈍角側到銳角側再到支管頂部,其壁厚依次減小,且隨著終成形壓力的提高,零件的最大增厚率無明顯變化,但最大減薄率顯著增加.陳浩等[13]研制出徑厚比達183的不銹鋼Y型三通管和徑厚比為40的鋁合金Y型三通管.前期工作[14]研究了內壓對壁厚均勻性的影響,設計出多段式沖頭以改變導向區的內壓分布并減小該區域的摩擦力,與傳統沖頭進行對比實驗,發現多段式沖頭成形的薄壁Y型三通管在導向區的增厚率減少了20%,減薄率降低了6%,壁厚均勻化效果顯著.王忠堂等[15]通過控制軸向進給速度以減少三通管的壁厚不均勻性,發現當軸向進給速度過快會導致主管中部增厚嚴重,而進給速度過慢時,支管頂部在較大內壓下因補料不足而開裂.

本文通過有限元模擬和實驗研究,總結了Y型三通管在內高壓成形過程中的典型缺陷,構建起指導加載路徑的成形工藝窗口,給出了成形過程中應力應變的變化規律以及合理的補料比,為減少內高壓成形三通管的開裂和起皺缺陷提供了有效的控制方法.

1 實驗材料與裝置

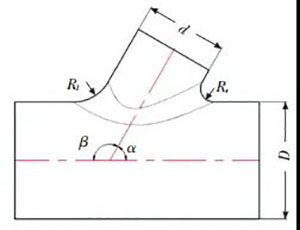

圖 1為薄壁三通管形狀和尺寸示意圖,其中主管直徑為D,支管直徑為d,主管軸線與支管軸線的夾角為α,鈍角側過渡圓角半徑為Rl,銳角側過渡圓角半徑為Rr.管材直徑等于主管直徑D,管材初始壁厚為t,則管材的徑厚比為D/t.

圖 1 三通管形狀和尺寸示意圖

本文選用的管材徑厚比為D/t=108,材料為1Cr18Ni9Ti不銹鋼.由于薄壁大直徑無縫管材,尤其是非標準管材購買和制備困難,采用卷焊工藝將板材焊接成管材,管材沿軋制方向滾卷.選用材料為1Cr18Ni9Ti的不銹鋼板材,板材壁厚為0.8 mm,卷焊后管材外徑為86 mm, 其幾何尺寸如表 1所示.

表 1 三通管幾何參數

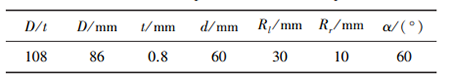

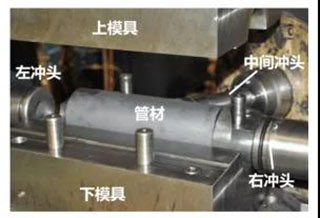

為了細化晶粒、提高塑性并減小卷焊造成的殘余應力,板材卷焊成管材后進行了固溶處理.奧氏體不銹鋼的固溶處理溫度在1 050~1 100 ℃.由于后續數值模擬的需要,管材熱處理后進行單向拉伸實驗,得到的應力-應變曲線如圖 2所示.

圖 2 管材單向拉伸應力-應變曲線

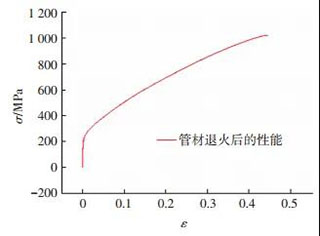

Y型三通管內高壓成形采用的實驗設備為哈爾濱工業大學自主研制的內高壓成形機.該設備具有3個可閉環伺服控制的水平缸,能夠進行T型三通管、Y型三通管等枝杈類管件的成形.內高壓成形時,由計算機根據給定的加載曲線來自動控制3個沖頭的進給量和內壓值.

實驗模具如圖 3所示,上下模之間通過導柱導套定位,分模面采用沿模腔兩側的窄條接觸形式,使分模面在合模力作用下嚴密貼合.高壓液體由左側沖頭的中心孔引入管材.左沖頭和右沖頭補料量的比值稱為補料比,補料比決定了管材放置的初始位置.沖頭與模具型腔的同心度要嚴格保證,以便在管材兩端形成可靠的密封,并使管材沿環向受力均勻.模具型腔表面和管坯表面噴涂MoS2干膜潤滑劑,以降低管坯和模具型腔之間的摩擦力.

圖 3 薄壁Y型三通管內高壓成形模具

2 薄壁三通管典型缺陷

三通管內高壓成形的缺陷主要有破裂和起皺兩種.破裂一般發生在支管頂部,當支管頂部無法承受內壓帶來的拉應力時,就會導致破裂.補料使管材產生軸向壓應力,當內壓的支撐力不足時,便會發生起皺失穩.由于管坯外側被模具約束,皺紋只能是向內側凹陷.

根據三通管的幾何尺寸及加載路徑的不同,起皺位置也各不相同.通過提高內壓可以避免起皺,但支管頂部易因過度減薄而破裂.對于薄壁三通管,更容易起皺和破裂.相對于T型三通管,Y型三通管成形時所需的補料量更大,且支管頂部的脹形量更大,對起皺的控制更加困難.因此,Y型薄壁三通管的成形難度遠遠大于其他類型的三通管.

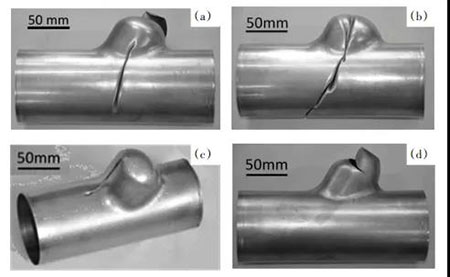

Y型三通管內高壓成形缺陷如圖 4所示.其中,圖 4(a)表示支管破裂和主管起皺同時存在.內壓過高導致破裂,但是降低內壓,主管起皺更加嚴重,如圖 4(b)和(c)所示;若減小補料量,避免了起皺,但是支管頂部發生了破裂,如圖 4(d)所示.若同時減小內壓和補料量,雖然可以同時避免破裂和起皺缺陷,但是成形出的支管高度非常有限.此外,補料比不合理時也會發生起皺缺陷.

圖 4 薄壁Y型三通管內高壓成形缺陷

3 薄壁三通管內高壓成形有限元分析

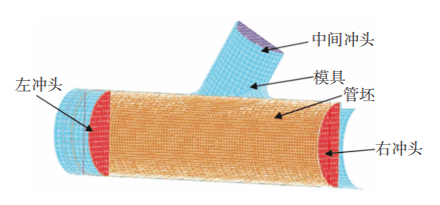

本文進行有限元模擬所采用的前后處理軟件是美國ETA公司的DYNAFORM,有限元求解器是LS-DYNA.該軟件已經在內高壓成形領域得到了廣泛的應用.有限元模型如圖 5所示,考慮到成形件的軸對稱性,沿軸對稱面選取零件的1/2作為研究對象.管坯采用Belytschko-Tsay殼單元,模具、支管沖頭、左右沖頭均為剛體單元.管坯材料為1Cr18Ni9Ti不銹鋼,材料模型為Hill各向同性彈塑性模型,符合Mises屈服準則,材料遵循Ludwik-Hollomon硬化規律,摩擦系數設為0.03.

圖 5 三通管有限元模型

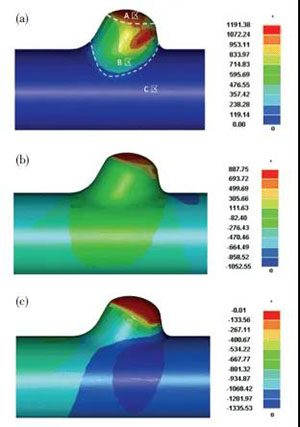

模擬結果表明,在三通管成形過程中,管材受到軸向壓力和內壓的共同作用,3個主應力由軟件直接給出,如圖 6所示.可見,支管頂部應力狀態為雙向拉應力,即面內2個主應力為σ1 > σ2 > 0,法向壓應力為第三主應力σ3 < 0,可將其定義為A區.主管和支管的過渡區處(定義為B區),在面內為一拉一壓應力狀態,沿著支管軸線方向的第一主應力為拉應力(σ1 > 0),第二主應力沿著壁厚方向,在面內垂直于支管軸線方向的第三主應力為壓應力(σ3 < 0).主管兩端以及主管底部,即送料區,在面內受雙向壓應力(定義為C區),即σ2 < 0、σ3 < 0,其法向應力為第一主應力,也為壓應力.

圖 6 三通管內高壓成形主應力分布(MPa)

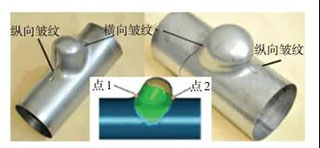

圖 6(a)中根據應力狀態將三通管分為3個區域,其中存在面內壓應力的區域(B區和C區)是易于發生起皺的區域.通過不同補料比的內高壓成形過程數值模擬發現,在不同的加載路徑下,各區域的形狀和大小不同.補料比不同,將影響起皺的位置、方向和起皺難易程度.一般情況下,起皺多出現于主管側壁中部,如圖 4所示,但是,當單側補料量過大時,甚至會導致支管及過渡圓角的起皺,如圖 7所示,部分起皺還可沿管件縱向發生.

圖 7 補料比不合理導致的起皺

針對實驗中產生的缺陷,在圖 7中管件起皺部位取2個典型點進行應力分析.點1位于左側(鈍角側)過渡圓角中部,點2位于右側(銳角側)過渡圓角中部.

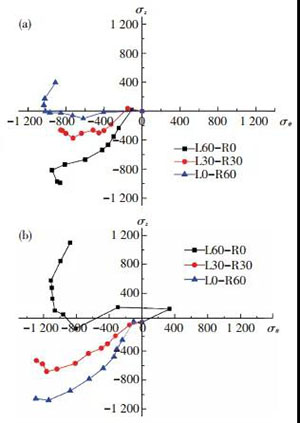

采用不同的補料比,進行了數值模擬,獲得典型點1和2處的應力軌跡,如圖 8所示.

圖 8 補料比對典型點應力軌跡的影響

圖 8(a)為不同補料比時點1的應力軌跡.在不同的補料比下,點1的環向應力差別不大,但是軸向應力有很大區別.左側單側補料時(L60-R0),點1受到軸向壓應力和環向壓應力的共同作用,隨著三通管的成形,軸向應力逐漸增大.當補料比為1:1時(L30-R30),軸向應力比左側單側補料時降低了一半.當右側單側補料時,軸向應力接近于0,為單向壓縮狀態,當點1流入支管后,軸向應力逐漸變為拉應力.

圖 8(b)為不同補料比時點2的應力軌跡.右側單側補料時(L0-R60),點2位于C區,為雙向壓應力狀態,軸向和環向的壓應力都很大.當補料比為L30-R30時,軸向壓應力變小,環向壓應力不變.當左側單側補料時(L60-R0),環向應力不斷增大,軸向應力接近于0,后期變為拉應力.當軸向壓應力和環向壓應力數值接近時,金屬只能增厚變形.當軸向壓應力的絕對值小于環向壓應力時,在軸向發生伸長變形,使支管長高.軸向壓應力過大會導致橫向起皺,當軸向壓應力與環向應力之比小于一定的數值時,就容易發生縱向起皺.由圖 8可以看出, 點2的應力絕對值大于點1,從三通管幾何特征可知左側過渡圓角(點1位置)半徑大于右側(點2位置),說明右側過渡圓角區的變形更加劇烈.通過不同補料比的應力軌跡可以看出,通過調整補料比可以改變左右過渡圓角的應力狀態,從而控制左右兩側的變形狀態;軸向壓應力過大會導致橫向起皺,軸向壓應力過小(或為拉應力時),會導致縱向皺紋;補料比在一個合理的范圍內,能夠避免起皺.

4 薄壁三通管內高壓成形工藝窗口

根據補料比的模擬結果,采用補料比為L40-R20的條件進行了三通管內高壓成形實驗,獲得沒有起皺缺陷的實驗結果,如圖 9所示.實驗件支管成形穩定,表面光滑平整.

圖 9 補料比為2(L40-R20) 的實驗結果

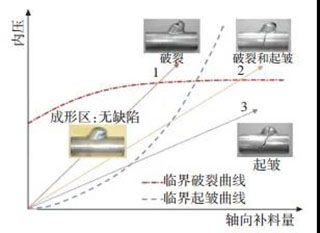

在上述模擬和實驗研究的基礎上,可總結繪出三通管內高壓成形工藝窗口,如圖 10所示,進一步闡明軸向補料和內壓的匹配關系,即加載路徑對成形的影響規律.圖 10中點劃線為破裂臨界曲線,加載路徑在該曲線上方就會發生破裂;虛線為起皺臨界曲線,加載路徑處于起皺臨界曲線的右側,就會發生起皺.

圖 10 內高壓成形三通管成形窗口

可見,破裂臨界曲線和起皺臨界曲線構成了三通管內高壓成形的成形窗口,在成形區內成形出的零件不會有破裂和起皺的缺陷;破裂區位于成形區的上方,零件只發生破裂而不起皺;起皺區位于成形區右側,零件只發生起皺而不破裂;起皺和破裂區位于破裂臨界曲線上方和起皺臨界曲線右側,零件同時存在起皺和破裂缺陷.此外,一旦發生破裂,成形將無法繼續,而當起皺發生時成形過程并不會立即結束,皺紋會越來越大,直到內壓超過破裂臨界曲線時,成形才結束.加載路徑1為破裂加載路徑,支管頂部受拉應力減薄而破裂;加載路徑3為起皺加載路徑,在內壓較低的情況下進行補料,主管起皺嚴重;沿著路徑2進行加載,當補料量超過起皺臨界線之后就會發生起皺,繼續成形至內壓超過破裂臨界線時,支管頂部破裂,成形出的零件存在破裂和起皺缺陷.

總之,當加載路徑超出起皺臨界線時,就會發生起皺,但可以繼續成形;當加載路徑超出破裂臨界線時,就會發生破裂,成形立即結束.只有同時在起皺臨界線和破裂臨界線之內的加載路徑,才能成形出無缺陷的三通管.

5 結論

1) 通過實驗給出了Y型薄壁三通管起皺和開裂的部位和類型:主管中部側壁發生橫向起皺,支管產生縱向起皺;破裂主要發生在支管頂部,在一定的條件下,還會在起皺之后再發生破裂.

2) 三通管內高壓成形時,根據面內應力狀態可分為3個區域:支管頂部為雙向拉應力,主管和支管的過渡區為一拉一壓應力,主管兩端以及主管的底部為雙向壓應力.補料比對應力狀態有顯著影響,通過調整補料比來改變應力狀態,是避免起皺的有效措施.

3) 試驗和數值分析表明,三通管內高壓成形存在由臨界破裂曲線和臨界起皺曲線圍成的成形工藝窗口.當軸向補料量與內壓之間的匹配關系(即加載路徑)超過臨界破裂曲線將導致支管頂部破裂,超過臨界起皺曲線則導致主管起皺,當加載路徑同時超出2個臨界曲線,則先發生起皺后發生開裂,2種缺陷并存.只有在該工藝窗口之內才可同時避免起皺和開裂缺陷.

【興迪源機械簡介】

興迪源是國內第一家向市場提供智能金屬管材內高壓成形設備的生產商,已向各個領域的客戶提供了數十臺各種規格的內高壓成形設備,合模力從400T至5000T,高達500MPa。

興迪源內高壓成形設備適用于制造航空航天、核電、石油化工、飲水系統、管道系統、汽車以及自行車行業的復雜異形截面空心構件。主要產品有空心結構框架、汽車車身支撐件、副車架、底盤件、進排氣系統管件,以及航空航天飛行器構件、軍工行業管件、發動機中空軸類件、發動機組合式空心凸輪軸和復雜管件等。

一家專注流體壓力成形技術

一家專注流體壓力成形技術