汽車輕量化是汽車未來發展的主流趨勢,內高壓成形技術就是在這種趨勢下發展起來的輕量化制造方法,它是利用液體壓力作用于管坯內部,使管壁在內部液體壓力的作用下貼覆模具型腔,由此制造出在軸線方向具有不同截面形狀的管狀部件。傳統的制造方法是用板坯沖壓成兩個半槽,然后焊接到一起。這種制造方法會導致零件焊接變形,重量增加,零件設計方法單一。用液壓內高壓成形的方法可以制造出截面更加復雜的管狀部件,而且形成封閉的截面,減少了制造工序、模具數量和焊縫的數量,提高了零件整體性,提供了靈活的截面設計方法,提高了零件的強度、剛度和尺寸精確性,回彈較小,并且顯示出了很明顯的減重效果。

一、內高壓成形的原理:

01

1.內高壓成形原理

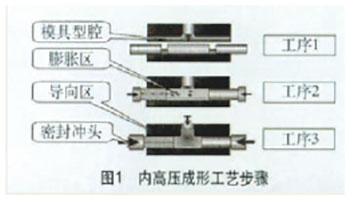

管材內部充入高壓液體,使其作用在管材內表面,同時在軸向力的輔助下進行補料,使管材外壁充分貼覆到模具型腔。管材內高壓成形工藝主要由以下步驟組成:將管坯放入模具型腔,模具閉合;對管材兩端用密封沖頭密封,將高壓液體通過沖頭進入管材內部,在高壓液體的作用下管材外壁逐步接近并貼覆型腔;待管坯外壁大部分貼覆模具后,增大液體壓力,使其圓角等局部難以成形的部位充分貼覆型腔,最后獲得需要的零件。

2.管件內高壓成形技術缺陷

管件內高壓成形過程中由于材料、模具、工藝條件不合理等因素,常會導致成形過程中出現起皺、破裂、屈曲等缺陷。

(1)起皺 主要是因為內壓力不足、軸向進給量過大而引起的。起皺的數量、高度與加載路徑、管坯幾何尺寸等有關。起皺分為有益起皺和有害起皺兩種。有害起皺將形成死皺,在后序中無法消除,但是有些合理幾何形狀的起皺,即有益起皺是必要的,因為這些起皺在內高壓成形過程中有利于零件的成形。(2)破裂 因內部壓力過高、軸向進給量不足,或二者的匹配不合理,使管壁迅速變薄產生局部變薄以至破裂的現象。為避免破裂,應該使管壁在發生縮頸前貼覆模具。

(3)屈曲 在成形過程初始階段,軸向載荷高、內壓力低,模具中的管坯自由段長、導向段短而引起管坯的整體彎曲。它可以通過合理選擇管坯長度,選擇合適的預成形工藝,調節成形過程中的參數來避免。

二、內高壓成形生產線關鍵因素:

02

1.內高壓成形用液壓機

建立一條內高壓生產線,需要具備數控彎管機、預成形設備、數控液壓機、切管設備等,最基本的設備是數控液壓機。數控液壓機主要由合模機構、水平軸向進給液壓缸、高壓源、計算機控制系統、水壓系統等組成。其中合模機構主要是提供開合模具的作用;軸向進給液壓缸的主要作用是對管端進行密封,并且可以提供給料力。由于普通的液壓泵最多能夠提供50MPa的壓力,而內高壓成形過程中需要的壓力往往能夠達到300~400MPa,因此在管件脹形過程中需要配置增壓機構來提供脹形高壓。另外液壓機還配有水壓系統在脹形時提供脹形液體,并對其進行回收和過濾。成形過程中的各類參數,如成形過程中的內壓和軸向進給的路徑匹配則通過計算機控制系統控制并且能夠預先設定。

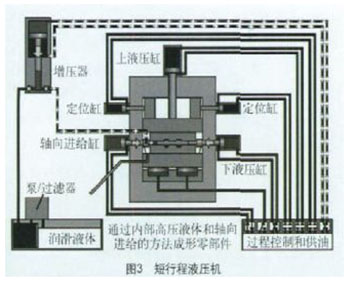

為進一步提高單件生產率,降低生產時間,國外有些公司制造了短行程液壓機。除了具有典型液壓機的配置外,該機床開合模機構采用單獨的上液壓缸,能夠完成模具快速開合模。兩側的定位缸則通過定位機構在滑塊和上部橫梁之間起到定位作用。通過底部兩個液壓缸提供閉合壓力,并且僅僅脹形時造成機身,模具變形形成間隙,因此其行程非常小,生產率較高。

國際上能夠提供內高壓成形成套技術與設備的制造商多數集中在歐洲,如德國舒勒公司、SPS公司;另外日本的AP&T和TOYO TA&NIPPONSTEEL等公司也研發了系列內高壓成形液壓機,并研發了一種機械鎖模結構,很適合大長度、大體積的零件生產。我國一汽集團技術中心也研發了一種適合批量生產的數控液壓機,已經申請專利。哈爾濱工業大學開發了最大壓力可達400MPa的數控液壓機,并且可以配備不同規格的水平液壓缸,已用于工業生產。

2.管件預處理工藝

對于軸線具有空間幾何形狀的零件,在內高壓成形之前,需要進行預彎曲。另外,對于截面形狀復雜的零件,管坯彎曲后需要進行預成形工藝,即將彎曲后的管坯截面變成有利于內高壓成形的形狀。這樣可以預先配置管材材料分布,有利于內高壓成形工序。另外,在預彎曲和預成形后,材料內部會存留殘余應力,導致成形工序中材料變形不均勻,甚至在成形過程中發生破裂。因此,在管坯預彎曲和預成形時要注意保證管坯材料厚度均勻。為減少殘余應力,可以增加熱處理工序(如退火)來消除內部殘余應力。

三、液壓成形用模具:

01

1.模具結構

管件內高壓成形模具主要結構有上模板、下模板以及起密封沖頭和軸向給料機構。管內高壓液體起到凸模的作用。模具的作用是提供封閉的凹模型腔,對膨脹后的管材外壁進行約束,使其在高壓液體的作用下充分貼覆模具型腔。液壓成形設備一般擁有兩個方向以上的液壓缸。模具的組成結構可以有三個方向的運動,一些科研單位針對枝形零件研發了可以進行模塊運動的模具,通過模塊的運動和管材內部高壓液體的共同作用來完成管材的成形。通過模具模塊的運動來提高零件成形質量是內高壓成形工藝中較為關鍵的問題。另外,模具通常采用鑲塊式結構,可以根據模具各部位耐磨性、強度、工作條件的不同采用不同的材料和工藝進行加工,這樣既提高了模具結構的可加工性,又提高了模具結構的維修性能,滿足了經濟性能要求。模具常用的材料主要有45鋼和其他性能優良的合金模具鋼。生產中應該根據產量的大小、工作狀況等因素選擇合理的模具材料。

2.模具潤滑

內高壓成形過程中,管壁外側在內部高壓液體的壓力下會緊緊貼在送料導向型面上,導致管壁的摩擦增大,影響到軸向補料。管材在逐步貼近模具型腔的過程中與型腔的接觸摩擦也會增大,導致管材局部過度變薄。另外,由于模具導向區表面質量不好,對零件表面產生傷害,影響零件的表面質量。因此,在設計模具的時候應該考慮導向區和型腔的減摩擦技術,采用合適的潤滑方式,減少摩擦,為軸向補料和局部成形提供良好的條件。

四、管件液壓成形材料:

01

內高壓成形技術對管材的性能要求很高,要求管材成形后能夠滿足其使用性能要求。因此,對管材的性能指標如屈服強度、伸長率、材料硬化指數等要求較高。

在汽車工業上用于內高壓成形的材料主要為低碳鋼、不銹鋼和輕合金等,如低碳鋼(1010、1008),鋁合金(5019-O、5754-O、6060-T4、6063-T4、6082-T4),他們主要用于車體部件。不銹鋼管304、309等主要用于排氣系統,它們抗拉強度約為300~450M Pa。另外相關部門試圖采用DP鋼(雙相鋼)和TRIP鋼(相變誘生塑性鋼)進行內高壓成形,與傳統的管材不同的是這兩類管材抗拉強度達到1000MPa,但是延伸率卻降低了10%左右。成形難度增加,容易開裂。因此對于DP鋼和TRIP鋼的利用需要對其制造工藝進行研究,以進一步提高塑性。

對于內高壓成形用鋼管,膨脹率較小的零件,通過內高壓成形的方式較容易獲得,成形后管材壁厚變薄較小,不會影響到零件的使用性能。但是,成形率過高的零件,在成形過程中會導致管材局部過度變薄,以致影響到了零件的使用性能,通過軸向補料的方式也很難彌補。因此,一些研究部門開始對內高壓成形用鋼管制造進行了專門的研究,采用沿軸線方向具有不同壁厚的異壁厚管材進行內高壓成形,旨在保證能夠得到管壁均勻的零件。在對異壁厚管的成形進行了大量有限元模擬和試驗對照的基礎上,指出采用異壁厚管能夠提高管材的成形性能,提高零件的質量,并且指出這種通過增加管坯的局部厚度的方式,并不會使零件的重量增加,采用異壁厚管為解決管材內高壓成形局部變薄的問題提供了新的思路。圖6為模擬與實案對比。

利用內高壓成形技術進行生產,首先應當考慮使用怎樣的材料制造產品,同時在該種材料的情況下,具有工藝可行性,并且能夠滿足其汽車的行駛要求。

五、結語:

01

汽車輕量化是汽車產業發展的主要方向之一,而內高壓成形技術為汽車輕量化的實現提供了可行的工藝方案。本文對管件內高壓成形技術的基本原理、材料、內高壓生產線等相關方面進行了介紹,以期這項技術在中國早日實現產業化。

【興迪源機械液壓技術優勢】

興迪源機械嚴格按照ISO國際標準質量管理體系和5S管理標準進行質量監控和內部管理。建立有 “河南省流體壓力成形智能裝備工程技術研究中心”,核心團隊由數10名博士、碩士和各高等院校金屬成形專家教授組成,專注于液壓成形核心技術和產品工藝研發。

興迪源機械與中國科學院金屬研究所、南京航空航天大學等院校開展長期的產、學、研合作,并共同設立了“液壓成形技術產業化示范基地”,時刻跟蹤國內外領先技術,不斷提升“興迪源”液壓設備品牌價值。

一家專注流體壓力成形技術

一家專注流體壓力成形技術