基于汽車輕量化技術, 對板料液壓成形 (Sheet hydroforming) 技術進行了研究, 研究了液壓成形工藝原理、液壓成形工藝特點、以及液壓成形模具結構設計, 并對發動機蓋板沖壓件進行液壓成形模擬實驗及物理試驗驗證, 實驗和試驗結果一致, 均得到質量合格的沖壓件。板料液壓成形技術的應用, 有效的促進汽車輕量化技術的發展。

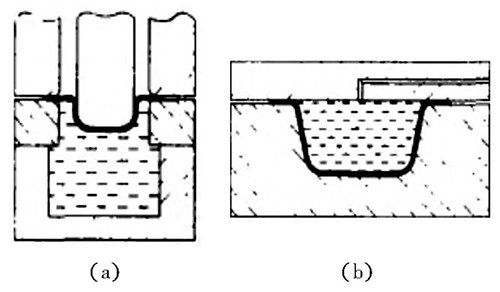

板料液壓成形 (Sheet hydroforming) 是一種特殊的柔性塑形加工成形工藝, 主要采用液體作為介質代替剛性凸模或凹模傳遞載荷, 使坯料在傳力介質壓力作用下貼靠凸模或凹模以實現金屬板材或管材零件的成形, 其研究對象主要為筒形件、盒形件、復雜曲面零件、中空管件等, 板料液壓成形也可稱為液力成形。液壓成形技術主要用于汽車、航空航天、電器儀表等領域多品種復雜零件的生產, 以滿足使用條件的特殊性對零件質量的嚴格要求。本文主要研究液壓成形技術在汽車車身輕量化技術上的應用。圖1為典型的液壓成形技術零件。

圖1 液壓成形技術沖壓件

一、液壓成形工藝原理:

1.工藝原理

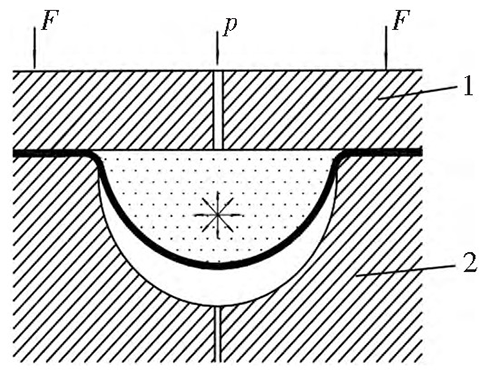

液壓成形工藝包括液壓脹形、橡皮膜液壓脹形、充液拉深成形、無模液壓脹形、粘性介質液壓脹形等。液壓成形工藝原理如圖2所示, 圖a表示液體代替凹模, 圖b表示液體代替凸模。

圖2 液壓成形工藝原理

2.板材液壓脹形工藝原理

流體介質充當凸模, 在液體壓力的作用下, 板料貼靠模腔成形零件。液壓脹形技術, 其特點就是在液體壓力作用于板料在模具約束下成形, 甚至可以無模約束成形, 生產復雜的中空零件, 如圖3所示。

圖3 液壓脹形工藝原理

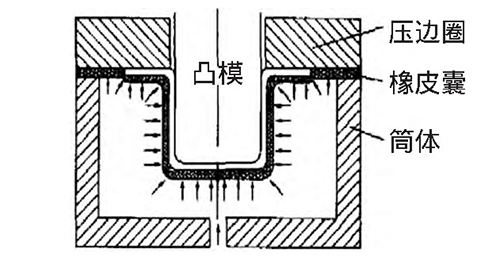

3.橡皮囊板材液壓脹形工藝原理

在板材液壓發展初期, 應用的是橡皮囊液壓成形技術, 該技術是利用橡皮囊作為彈性凹模或凸模, 用液壓油作為壓力傳力介質來實現板材零件的成形, 即在成形過程中有一個橡皮隔膜將液體介質與板坯隔開, 凹模被省略, 由于橡皮在成形中始終緊貼零件, 所以, 零件表面無擦傷痕跡, 并且, 在高壓和摩擦力作用下, 材料的塑性可以得到充分發揮, 零件的回彈小, 貼膜效果好, 厚度變化比較均勻, 材料內部損傷率降低, 可以明顯地提高零件成形質量和結構的可靠性, 適合復雜汽車覆蓋件的沖壓成形, 如圖4所示。

圖4 橡皮囊板材液壓脹形工藝原理

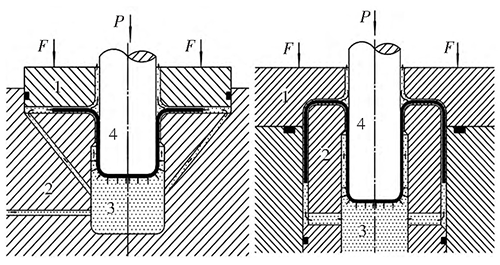

4.板材沖液拉深工藝原理

板材沖液拉深工藝主要包括徑向拉深和徑向沖液反拉深兩種工藝, 拉深工藝主要由壓邊圈、凹模、沖液室、凸模幾部分組成, 如圖5所示。

圖5 板材沖液拉深工藝原理

5.可動凹模液壓成形工藝原理

可動凹模板材液壓成形技術是采用固定部分和可動部分組成的組合凹模, 實現拉深與脹形的復合成形。采用可動凹模板材液壓成形技術, 板材的減薄可明顯減輕, 成形極限得到顯著提高, 這種新技術適用于鋁合金等復雜形狀板料件盒低塑性輕材質材料如鎂合金材質的沖壓成形, 如圖6所示。

圖6 可動凹模液壓成形工藝原理

二、液壓成形工藝特點:

液壓成形工藝與傳統沖壓成形相比較, 主要有如下特點:

(1)板材液壓成形僅需要凹模或凸模, 另一半被液體介質所代替, 減少了模具制造費用, 一般模具費用可降低30%以上, 降低零件的生產成本。同時, 液壓成形的模具可以用便宜的材料來加工, 不同厚度和不同材料的零件可以在同一套模具上生產。

(2)板材液壓成形能提高產品的質量, 并能顯著改善產品的性能, 液壓成形的零件有重量輕, 強度高, 硬度高和質量好的優點, 材料利用率高, 尺寸精度高, 回彈小, 殘余應力低等優點。

(3)可以通過改變凹模或沖模的形狀, 來成形各種各樣形狀的零件, 液壓成形可以單道次成形一些形狀復雜的零件, 而傳統的沖壓成形則需要多道次才可實現, 大大優化沖壓工藝。

(4)板材液壓成形特別適合于成形性能差或高強度的材料, 還能成形復合材料, 這對于減輕零件重量是有幫助的, 有利于汽車輕量化技術的發展。

(5)更換模具和成形所需的時間相對較短, 大大提高生產效率。

三、液壓成形工裝模具結構設計:

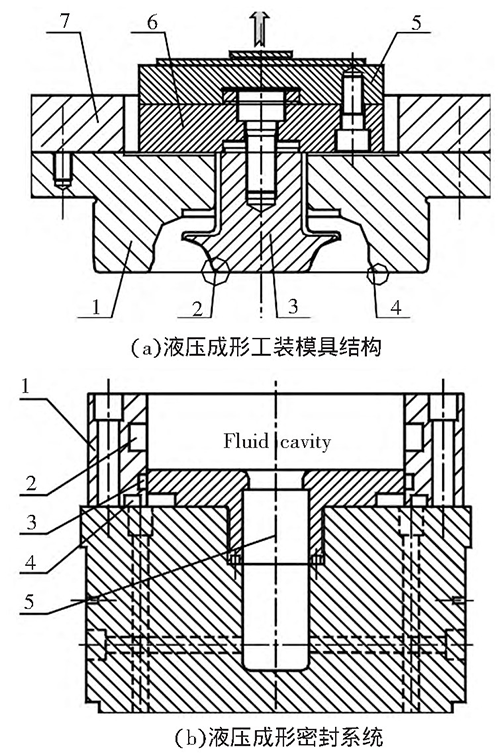

如圖7所示, a為液壓成形工裝模具結構圖, b為液壓成形工裝模具密封系統。

圖7 模具結構圖

四、液壓成形實驗結果與分析:

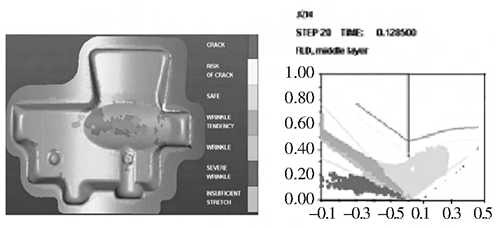

為了驗證液壓成形技術在沖壓板料成形技術中的應用, 對某款車型發動機蓋板進行液壓成形模擬實驗與物理驗證, 該沖壓件屬于空間幾何形狀尺寸比較復雜的汽車覆蓋件, 用普通模具進行沖壓成形, 通常拉深成形后沖壓件會出現圓角及側壁破裂缺陷, 型面起皺及疊料缺陷等, 通過調節沖壓工藝參數無法完全消除以上沖壓成形缺陷。但是, 通過液壓成形技術的應用, 以上破裂及起皺缺陷基本消除, 如圖8所示, 表示發動機蓋板沖壓件成形極限圖, 從成形極限FLD圖[4]可以看出, 產品主要落于綠色安全區域, 產品表面無破裂、起皺和疊料缺陷。圖9為物理驗證沖壓件, 從圖可以看出, 產品質量完全符合技術要求, 模擬實驗和物理試驗驗證一致, 液壓成形技術得到合格沖壓成形件。

圖8 發動機蓋板液壓成形極限圖

圖9 發動機蓋板液壓成形物理驗證件

五、結論:

(1)液壓成形技術研究結果表明, 液壓成形技術可以提高產品質量, 解決復雜沖壓件成形質量問題, 同時, 液壓成形技術的應用還可以節約模具研發成本。

(2)液壓成形技術的應用, 可以大大優化沖壓成形工藝, 減少沖壓成型工序。

(3)液壓成形技術的應用, 有效的推進汽車輕量化技術的快速發展。

作者:朱梅云 來源:鍛壓裝備與制造技術

一家專注流體壓力成形技術

一家專注流體壓力成形技術