液壓成形技術作為制造復雜形狀薄壁板管部件的精密成形技術,是交通運輸、軌道交通和航空航天裝備制造工業中最節省材料的零件制造技術,有利于裝備的輕量化、無余量化、高精度及整體化發展,本文興迪源機械帶來液壓成形技術的優點。

一、什么是液壓成形?

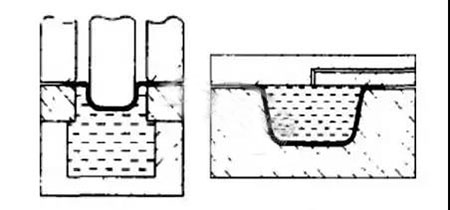

液壓成形(hydroforming)是指利用液體或模具使工件成形的一種塑形加工技術,也稱液力成形。僅需要凹模或凸模,液體介質相應地作為凸模或凹模,省去一般模具費用和加工時間,而且液體作為凸模可以成形很多剛性模具無法成形的復雜零件。

二、液壓成形技術的優勢:

1)減輕質量,節省材料。關于轎車發動機托架、散熱器支架等典型零件,液壓成形件比沖壓件減輕20%~40%;關于空心階梯軸類零件,能夠減輕40%~50%的分量。

2)削減零件和模具數量,下降模具費用。液壓成形件一般只需求1套模具,而沖壓件大多需求多套模具。液壓成形的發動機托架零件由6個削減到1個,散熱器支架零件由17個削減到10個。

3)可削減后續機械加工和拼裝的焊接量。以散熱器支架為例,散熱面積添加43%,焊點由174個削減到20個,工序由13道削減到6道,生產率進步66%。

4)進一步提高零件強度與剛度,尤其是疲勞強度。如液壓成形的散熱器支架,其剛度在筆直方向可進步39%,水平方向可進步50%。

5)下降生產成本。依據對已使用液壓成形零件的統計分析,液壓成形件的生產成本比沖壓件均勻下降15%~20%,模具費用下降20%~30%。

三、先進液壓成形技術的應用:

先進液壓成形技術的運用主要體現在內高壓成形智能設備在眾多行業中對零部件的生產及創新。

目前,先進內高壓成形智能設備主要運用在制造航空、航天、核電、石化、汽車、摩托車、自行車業的沿構件軸線變化的圓形、矩形或異形截面空心構件以及管路配件等。

同時也適用于生產航空飛行器上輕體構件有空心結構框架、發動機上中空軸類件、進排氣系統異型管和復雜管件等。

液壓成形技術零件

液壓(內高壓)成形技術在機動車領域運用最為廣泛。

其中,排氣系統、底盤系統、引擎與動力系統結構件件居多,如排氣歧管、尾管、發動機連接管、前/后副車架、扭力梁、空心凸輪軸和傳動軸等,也有少量的車身及安全結構件,如A/B/C柱和座椅架類等零件。

當然先進液壓(內高壓)成形技術的應用離不開液壓成形智能設備的研發。同時內高壓成形模具和產品的研發改良方案具有不可忽視的重要性。

以下舉例個別我司為客戶設計設計開發的產品案例:

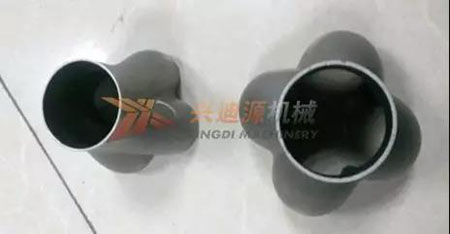

機動車排氣歧管案例

汽車排氣歧管3D示意圖

興迪源機械研發生產的汽車排氣歧(一出二)管實物圖

興迪源機械研發生產的汽車排氣歧管(一出二)解刨實物圖

液壓成形技術作為制造復雜形狀薄壁板管部件的精密成形技術,是交通運輸、軌道交通和航空航天裝備制造工業中最節省材料的零件制造技術,有利于裝備的輕量化、無余量化、高精度及整體化發展,在國民經濟和國防科技工業中均占有極其重要的地位。而我司的特長便是:先進液壓成形技術及精密裝備的研發與應用(兩個結合:控形與控性一體化,工藝與裝備一體化),在前期的產品成形設計的介入、工藝分析及模具設計與制造方面都有著豐富的經驗和成熟的技術支持案例。我們不僅提供設備定制、生產制造,還為客戶提供產品研發、產品可行性模擬分析、模具設計。我們最終交付給客戶的不僅僅是一臺設備,而是一整套完整的液壓成形方案和工藝技術的一條龍服務。

一家專注流體壓力成形技術

一家專注流體壓力成形技術