內高壓成形模具的設計應遵循以下步驟:1)為部件幾何形狀設置合適的模具位置,并建立模具分模線;2)建立從部件裝飾線到管的適當附錄組件兩端的部分;3)設計充液、密封、穿孔的布置組件等,本文興迪源機械帶來內高壓成形生產模具的功能、考慮因素及設計步驟。

一、內高壓成形生產模具的功能:

生產模具的布局可能與原型模具的布局有很大的不同,特別是當模具中要制造多個組件時。

與原型模具相比,生產模具的附加功能包括:

1)空白位置的自動監控,

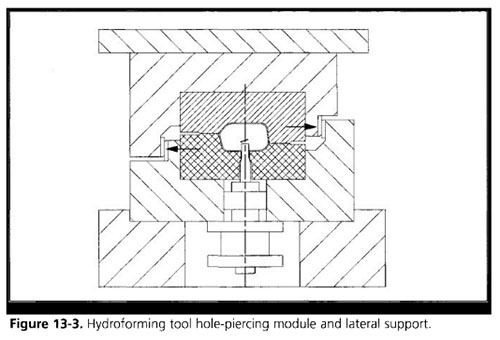

2)穿孔(圖13-3顯示了典型布局),

3)構件升降機,用于從將刀腔降低到可以通過自動化訪問的位置設備,

4)液壓和電氣快速斷開。

二、內高壓成形生產模具的考慮因素:

生產模具的其他考慮因素包括:

1)可接受的生產周期時間,

2)安全快速換模,

3)低維護,以及

4)快速更換磨損元件(液壓缸,沖頭和型腔插入件)。

生產上下刀具的主腔一般由若干淬火刀具鋼刀片組成。其數量和尺寸將取決于模具壽命期間可能更換的型腔面積。其他注意事項是基于穿孔和部件升降器位置,形成型腔的鑲塊表面通常硬化和拋光。

各種表面處理——鍍鉻、離子滲氮、氮化鈦(TiN)和碳化鈦(TiC)涂層-也用于提高刀具壽命和降低表面摩擦系數。空腔嵌件安全地安裝在適當堅固的一種結構,可以由一塊實心的鋼、一個焊接和機械加工的結構或一個鑄件加工而成。

生產工具如圖13-4所示,是基于鑄鋼件的雙腔、多插入工具。圖13-5顯示了一個生產液壓成形工具,帶有液壓管道和快速工具的快速斷開配件改變。

圖13-4

大型汽車零部件液壓成形工具-核重可達30-40噸圖13-5所示的工具重49800磅(25噸或22.5公噸)。重要的是要設計能夠安全有效地處理的工具工廠設備。

三、內高壓成形生產模具的設計步驟:

液壓成形模具的設計應遵循以下步驟:

1)為部件幾何形狀設置合適的模具位置,并建立模具分模線;

2)建立從部件裝飾線到管的適當附錄組件兩端的部分;

3)設計充液、密封、穿孔的布置組件;

4)根據選擇的刀具材料和施工方法,完成上下刀具設計;

5)工具內部和周圍的流體管理設計。

【興迪源機械內高壓成形設備優勢】

興迪源機械是先進輕量化成形技術的提供者,從產品研發、設備生產、模具研制、方案定制,直至最終交付及提供增值服務,我們為客戶提供的不僅僅是一臺設備,而是一整套智能制造成形方案。

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,興迪源機械已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

一家專注流體壓力成形技術

一家專注流體壓力成形技術