計算機仿真在工業中廣泛應用于預測零部件、總成和整車的結構性能,建立了詳細的有限元模型,并用于預測碰撞危險性、振動和耐久性方面的結構性能,本文帶來液壓成形過程的計算機仿真模擬解析。

一、計算機仿真的優點:

計算機仿真在工業中廣泛應用于預測零部件、總成和整車的結構性能,建立了詳細的有限元模型,并用于預測碰撞危險性、振動和耐久性方面的結構性能。在設計周期的早期階段,將有限元分析(FEA)和其他計算機輔助工程(CAE)技術應用于產品設計,大大縮短了車輛從概念階段到生產階段的時間(Singh 1999)。

應用計算機模擬技術,可以實現對管材液壓成形過程的類似認識和認識,分析結果可用于優化產品設計、液壓成形工具設計和液壓成形工藝參數。

其目的是生產一種成本效益高、液壓成形優化的零件設計。

本章討論了使用lsdyna3d或類似的計算機程序可以成功模擬液壓成形過程的步驟。與傳統制造技術相比,管狀液壓成形工藝的主要優點是:重量輕、組件和裝配成本低。

最大化這些優點需要在設計過程的早期階段解決元件設計、材料選擇和液壓成形工藝。這必須在工具設計和原型試驗之前完成。否則,由試用anderror原型開發方法驅動的最后一刻的更改可能會影響設計,并且會失去一些關鍵的優勢。

通常在原型階段,已經太晚了,無法修改部件設計-優質材料、特殊潤滑或額外的預成形步驟或昂貴的熱處理可能需要添加到工藝中。任何液壓成形工藝限制必須在設計周期的早期預測,以避免任何昂貴的后期決定或修改。實現這一目標的一種方法是進行及時的計算機模擬。

液壓成形過程的模擬結果(位移和應力)也可用于進一步的有限元分析,以評估產品的性能。液壓成形工具的結構完整性也可以評估有限元分析,然后再建立實際的工具。

二、液壓成形工藝步驟:

在進行任何基于有限元分析的計算機模擬之前,了解模擬模型中必須表示的工藝步驟和材料參數很重要。為了模擬液壓成形過程,模擬程序應能夠準確地表示:

1)刀具幾何形狀,

2)成形范圍內的管材性能,

3)零件和工具之間的表面相互作用,

4)內部流體壓力,以及

5)刀具和零件運動的邊界約束。

商用計算機程序通常用于沖壓或成形模擬,可成功應用于評估液壓成形過程;要完全理解液壓成形過程,需要了解材料在通過以下過程時發生的情況:

1)軋管(制管);

2)彎管,

3)預成形,

4)有端部進給和無端部進給的液壓成形,以及

5)孔的防水。

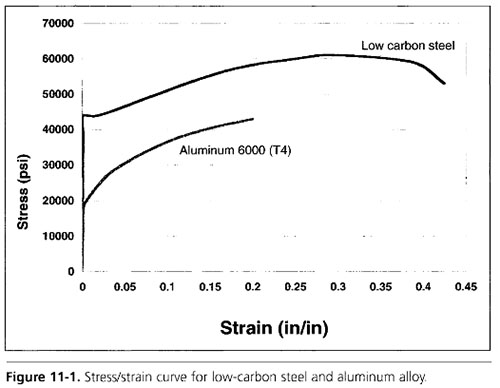

通過這些步驟材料的應變硬化是累積的。當材料應變變硬時,它就接近其失效點;汽車級低碳鋼和鋁合金6000(T4)的應力/應變曲線如圖11-1所示。

每個制造步驟的材料應變典型值為:

1)軋管5-15%

2)彎管20-30%,以及

3)液壓成形為5-15%。

對于鋼,如果在軋管(5%)和彎管(20%)過程中達到了下限應變值,則在材料中留有足夠的延伸率用于液壓成形。

另一方面,如果達到了上限應變——軋制鋼管時為15%,彎曲鋼管時為30%——液壓成形操作只能通過首先對彎曲部件進行退火來實現。

液壓成形過程可能需要一種優質潤滑油,用于輥彎成形和彎曲產生的中間應變水平。由于鋁合金的塑性延伸率有限,如圖11-1所示,需要彎曲的液壓成形部件通常也需要在液壓成形操作之前進行中間熱處理。

具有還原性的高強度鋼可能不適于退火以提高成形性計算機模擬可用于理解、預測和優化這些步驟中的每一步,以最小化應變硬化,從而滿足熱處理或優質潤滑的需要。

【興迪源液壓成形設備優勢】

興迪源機械(Xingdi Machinery)借助于我國智能裝備制造業的新興生產基地——佛山市的完善配套能力和我國向發達國家出口鑄鋼件的重要基地——河南新鄉市的上乘鑄鋼件質量為依托,以興迪源機械的產品和質量信譽為基礎,以液壓和電控為主導,以金屬成形智能液壓裝備為方向,以機、電、液、氣、儀五位一體為手段,為客戶提供節能、高效、自動化程度高的智能液壓裝備及流體壓力成形方案。

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,興迪源機械已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

一家專注流體壓力成形技術

一家專注流體壓力成形技術