拉拔芯棒(DOM)管材是由完全退火的ERW管材經冷拔工藝制成的,錐形管坯和具有大壁厚比的管坯是由單個矩形坯壓制或軋制,本文興迪源機械帶來內高壓成型管材材料選擇之拉拔芯軸管及輥壓成形管。

一、拉拔芯軸管:

拉拔芯棒(DOM)管材是由完全退火的ERW管材經冷拔工藝制成的。管坯被拉過模具,模具內有或沒有芯軸。

內有芯軸的管子尺寸非常精確,材料性能均勻。在冷拔操作后,管子沒有被惡意化或退火到所需的機械性能。dom管的尺寸通常為0.375到12.5英寸(9.53到317.5毫米),管壁系數為10到50。

二、輥壓成形管坯:

錐形管坯和具有大壁厚比的管坯是由單個矩形坯壓制或軋制,然后激光或等離子焊接而成。自20世紀80年代以來,這項技術已成功應用于制造壁厚系數高達750的管狀坯料(例如,用于干衣機的液壓滾筒),目前使用該工藝生產的管坯僅限于特定用途。

由于汽車工業的需求日益增長,利用該工藝生產管材的專用設備可以集成在液壓成形生產線中。這些機器的設備制造商聲稱已達到每小時100個零件的生產率。設計帶有額外焊接頭的設備有助于提高生產能力。這種成形方法生產出的管子重量最小。

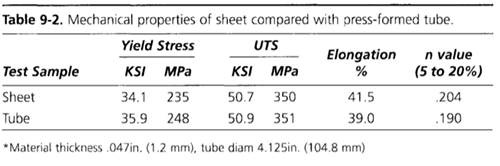

管壁系數為88的典型拉伸試驗結果如表9-2所示。注:板材和管材的機械性能變化很小

三、擠壓管段:

可以使用擠壓過程創建復雜的管狀截面。如圖9-7所示,可以制作具有可變壁厚的規則管狀截面以及具有單個或多個單元和法蘭的截面。這個過程最常用于制造各種鋁合金的管狀型材。

擠壓過程從加熱到900-950華氏度(480-510攝氏度)的材料開始。加熱后的車票用沖壓機通過具有所需截面形狀的擠壓工具推動。

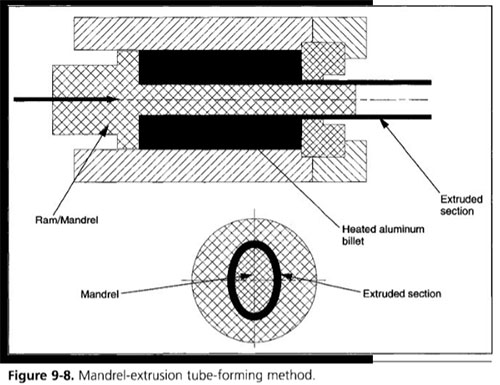

擠壓型材的兩種主要生產方法是芯棒擠壓和分流孔擠壓。芯棒擠壓,如圖9-8所示,適用于單腔截面。在擠壓步驟之前,票據需要穿過中心。這種方法產生的截面厚度變化較大,因為芯棒可以在擠壓過程中左右偏轉或擺動。

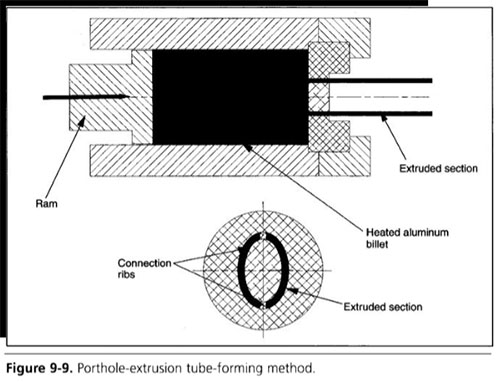

這種方法的主要優點是在擠壓型材中沒有焊縫,如圖9-9所示,孔擠壓可以使型材具有更高的復雜性。

在擠壓工具中,制造空心截面所需的中心型芯通過連接肋保持在原位。在擠壓過程中,材料在這些加強筋周圍流動,在很大的壓力下聚集在一起并焊接在一起。

通過控制材料溫度和擠壓速度可以獲得高質量的焊縫。當擠出部分退出擠出工具時,它是冷的,根據鋁合金和所需的機械性能,采用各種方法(空氣沖擊、細水霧或水淬火)。

時效硬化合金(6000系列)在完全退火條件下表現出非常不穩定的力學性能。通常需要對T4進行進一步的熱處理或時效硬化,以獲得所需的適用于液壓成形的機械性能。

由于擠壓過程中不可避免地會出現截面周邊的壁厚變化,因此產品設計和液壓成形工藝要求應與擠壓供應商討論。

對于大批量生產中的經濟管材,在規劃的早期階段對擠壓生產方法和生產設備能力進行評估是非常重要的。

【興迪源機械內高壓成形設備優勢】

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。

至今,興迪源已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

一家專注流體壓力成形技術

一家專注流體壓力成形技術