在設計過程的早期,必須建立適當的方法,將液壓成形組件集成到結構組件中;這是必要的,以確保具有所需的結構性能(強度、剛度、疲勞壽命等)的接頭可以在生產中經濟和安全地實現。本文興迪源機械帶來液壓成形組件的裝配方法及焊接技術解析。

一、內高壓成形組件的裝配方法:

在設計過程的早期,必須建立適當的方法,將液壓成形組件集成到結構組件中;這是必要的,以確保具有所需的結構性能(強度、剛度、疲勞壽命等)的接頭可以在生產中經濟和安全地實現。

選擇的連接方法和產品設計還應考慮到精確的夾具(滑動面)和裝配設備(例如焊槍)所需的間隙。

金屬板液壓成形組件通常不需要任何特殊考慮,因為這些零件類似于常規沖壓面板,最流行和最經濟的連接方法是電阻點焊,然而,這種連接方法不容易適用于通常沒有法蘭的管狀液壓成形部件,并且在只有外表面可連接的情況下分段封閉。

此外,傳統的金屬板通常是柔性的,并且焊接槍可以在組裝過程中將表面拉到一起,這是不容易用管狀液壓成形部分做得更硬的。

對于管狀部件,必須設計接頭,以便在關鍵方向上包括一定量的滑動,以便連接。管形液壓成形組件的合適連接方法常用于MIG焊接、點焊、激光焊接和螺紋緊固件。

二、焊接技術簡介:

焊接技術是一門先進的學科,擁有經驗豐富、素質良好的焊接工程師,他們可以借鑒冶金、物理和制造工程師領域的知識。目前有許多可證明的焊接技術可供使用。對于最具成本效益的焊接方法和生產設備的最佳選擇,在設計過程的早期階段尋求有經驗的焊接工程師的指導。

以下是對用于組裝液壓成形部件的最成熟焊接技術的簡要說明。

這些技術包括:

1)熔化極惰性氣體保護焊;

2)點焊;

3)激光焊接。

三、熔化極氣體保護焊簡介:

mig(金屬惰性氣體)或gmaw(氣體保護金屬電弧)焊接是目前汽車管狀液壓成形件最常用的焊接方法。

MIG焊接工藝普及的主要原因是:

1)相對經濟;

2)只需要從外表面進入;

3)提供足夠的接頭結構性能;

4)可以手動或自動使用于編程機器人。

在mig焊中,小直徑的焊絲是由線圈供給的焊接區域。當導線接觸部件接合區域時,會產生電弧。連續電弧產生足夠的熱量來熔化填充線和連接表面。

金屬的鉬池被包裹在惰性氣體或氣體混合物中,以防止與大氣中的氧和氮發生氧化。保護氣體要么通過焊槍(焊槍)輸送到熔池區域,要么通過燃燒助焊劑在局部產生,助焊劑被輸送到焊絲芯部區域。如果使用藥芯焊絲,該工藝稱為藥芯焊絲電弧焊(fcaw)。

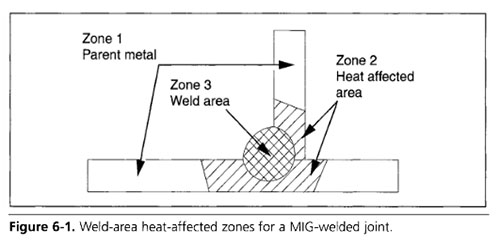

從接頭完整性的角度來看,MIG焊接接頭區域包括三個主要關注區域,如圖6-1所示,區域1是焊接在一起的母材,區域2是熱影響區域,區域3是凝固的熔融金屬。這些區域中的每一個可以顯示顯著不同的冶金特性(晶粒尺寸、化學和表面細化),并且可以具有不同的機械性能(屈服應力和伸長率)。

母材(1區)通常會因先前的成形工藝而硬化,從而獲得較高的屈服強度。在焊接過程中,靠近焊縫(2區)的材料被加熱到高溫,然后通過將熱量傳導到周圍的金屬和空氣中來冷卻。在該區域,加熱和冷卻等同于退火/回火的熱處理過程,通常會消除所有加工硬化效應,并將材料軟化至BAS材料的機械性能。

這是成形過程中由于加工硬化而沒有利用材料屈服應力增加的主要原因之一。

在焊接過程中,填充金屬絲和焊接區域中的材料是熔融的(區域3),可以被比作一個微型鑄件。鑄件中可能出現的一些缺陷(氣孔、熔渣、表面氧化、脆性等)也可能存在于凝固的焊接區域中。

應選擇焊接工藝和參數(GMAW、FCAW、填充焊絲保護氣體的選擇、焊接速度、功率設置等),以盡量減少接頭區域材料冶金和機械性能的差異。否則,接頭中最弱的區域將損害接頭的完整性。

【興迪源機械內高壓設備優勢】

興迪源機械是以內高壓成形技術為核心,以內高壓成形機、內高壓水脹成形機、內高壓板材充液成形機、內高壓三通機等設備為主導產品的生產廠家。公司建立有液力內高壓成形機械工程技術研究開發中心,并與中國科學院金屬研究所、南京航空航天大學等院校開展長期的科研課題開發合作。

自2007年創立以來,興迪源機械一直致力于內高壓成形的技術創新和產品研發。主營產品范圍從生產普通液壓設備,現今發展至生產、研發國內頂尖流體壓力成形技術的鍛壓設備。

一家專注流體壓力成形技術

一家專注流體壓力成形技術