本文興迪源機械帶來鋁合金副車架內高壓成型詳解,該零件為三維空間軸線,截面以圓形截面為主,端部為跑道形截面。

一、鋁合金副車架及典型截面:

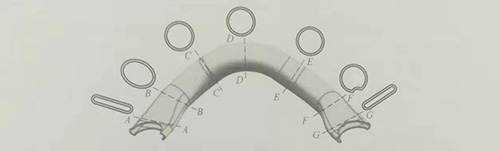

轎車鋁合金副車架零件形狀及典型截面如圖3-54所示,該零件為三維空間軸線,截面以圓形截面為主,端部為跑道形截面。在所有典型截面中,截面A-A的膨脹量最大,為3.85%,截面G-G的膨脹量最小,為2.54%。通過管材液壓脹形實驗測得材料的力學性能。管材的屈服強度為61MPa,抗拉強度為170MPa,n值為0.26。

圖3-54鋁合金副車架及典型截面形狀

二、缺陷形式:

鋁合金在數控彎曲和內高壓成形過程中會出現不同的缺陷形式,在數控彎曲過程中主要缺陷形式為起皺和橘皮,而在內高壓成形過程中,其主要成形缺陷形式為開裂。

1)起皺:

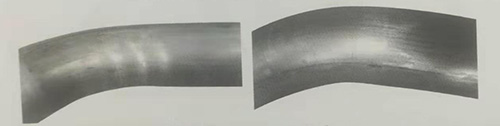

起皺是鋁合金管材數控彎曲時出現的缺陷之一,如圖3-55所示。影響鋁合金管材數控彎曲時出現起皺的主要因素有:導向模與管材間隙,芯軸尺寸,側向和軸向推力等。采取的主要解決措施有:調整防皺板的位置,使之有效限制管材內側材料向后流動,并使導向模、防皺板、芯軸與管材的間隙合適,采取合理的側向和軸向推力。

2)橘皮:

鋁合金管材在數控彎曲時,容易在彎曲外側表面產生橘皮現象,如圖3-56所示。

圖3-55鋁合金管材彎曲起皺 圖3-56鋁合金管材表面橘皮

產生橘皮的主要原因是由于鋁合金管材初始晶粒較大,發生不均勻塑性變形時,在表面形成局部凹陷和凸起。影響橘皮組織產生的因素包括初始晶粒尺寸、微觀織構、塑性變形量及受力方式等,其中初始晶粒尺寸是影響橘皮產生的主要原因。因此,為了有效控制橘皮組織的產生,一定要嚴格控制管材的初始晶粒尺寸。

3)開裂:

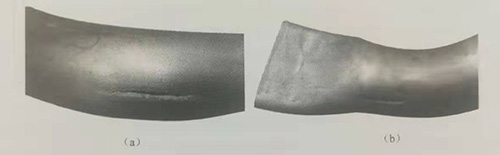

開裂是鋁合金管材內高壓成形時最常出現的缺陷形式,開裂一般發生在彎曲的外側、形狀變化劇烈過渡區域和變形量較大的位置,如圖3-57所示。

圖3-57鋁合金管材開裂缺陷

a)彎曲外側開裂;(b)過渡區域開裂。

在彎曲外側發生開裂主要是由于彎曲導致管坯外側過度減薄,導致在后續內高壓成形過程中因塑性不足發生開裂。同時,在形狀變化劇烈的位置,由于形狀的差異明顯,合模后的管件與模具的間隙過大,在內高壓成形時可能會導致局部膨脹率較大,導致內高壓成形出現開裂。另外對于多邊形截面形狀的管件,容易在圓角和直邊的過渡區域開裂,這和鋼管等其他材料的變形規律是一致的,主要是由于摩擦導致過渡區過度減薄造成的。

解決開裂的措施:一是采用增加軸向推力和改善彎曲模具表面質量等措施,控制外側減薄,提高彎曲件表面質量二是優化合理預制坯形狀,調整管坯和內高壓成形模具之間的間隙,使管壞的軸線形狀盡可能和模具型腔形狀吻合,同時保證管坯和模具間隙沿周向分布均勻。

鋁合金副車架內高壓成形件壁厚分布對使用性能有著重要的影響。彎曲工序的壁厚分布是影響最終內高壓成形工序壁厚分布的主要因素,如果彎曲件壁厚減薄嚴重,很容易導致開裂缺陷。

4)鋁合金管材內高壓成形過程壁厚減薄率分布:

管材經過彎曲后其最大減薄率為15.8%,位于第D-D截面外側,最大增厚率為17.4%,位于D-D截面的內側。內高壓成形后,最大減薄率為20.2%,位于F-F截面外側;最大增厚率為15.7%,位于D-D截面內側,如圖3-58所示。

圖3-58鋁合金管材內高壓成形過程壁厚減薄率分布

(a)彎管件;(b)內高壓成形件。

鋁合金副車架的成形工藝為管材一數控彎曲一預成形一內高壓成形,考慮最終的力學性能,增加人工時效工序,人工時效工藝為175℃下保溫8h。模具包括數控彎曲、預成形模具和內高壓成形模具。

由于零件的彎曲半徑小,彎曲段之間沒有過渡段,彎曲模具為三層成形模,非常復雜。內高壓成形模具包括上模、下模和密封裝置,其中密封形式采用異形密封。圖3-59為鋁合金副車架的各個成形工序件,包括數控彎曲件、預成形件和內高壓成形件。

【興迪源機械內高壓成形設備優勢】

興迪源機械(Xingdi Machinery)是一家專注流體壓力成形技術的鍛壓設備制造企業。自2007年創立以來,公司一直致力于內高壓成形的技術創新和產品研發。主營產品范圍從生產普通液壓設備,現今發展至生產、研發國內頂尖流體壓力成形技術的鍛壓設備。

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,公司已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

部分文段和圖片摘自:

《現代液壓成形技術》

作者:苑世劍

由興迪源機械編輯

版權歸原作者所有

如若侵權請聯系刪除

一家專注流體壓力成形技術

一家專注流體壓力成形技術