彎曲軸線異形截面管件內高壓成形缺陷主要有開裂、死皺和飛邊,本文興迪源機械帶來管材內高壓成形缺陷形式分類及產生原因詳解。

一、管材內高壓成形缺陷形式分類:

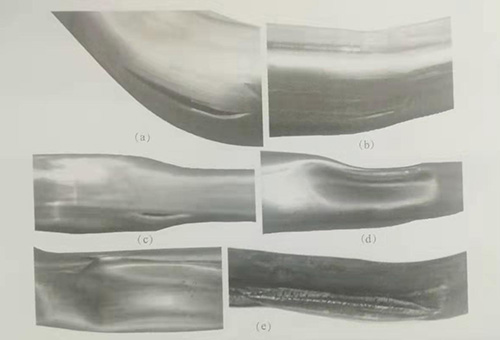

彎曲軸線異形截面管件內高壓成形缺陷主要有開裂、死皺和飛邊,如圖3-17所示。常見的開裂部位是彎曲段外側(圖3-17(a))、多邊形截面過渡區3-17(b)和焊縫熱影響區(圖3-17(c))。

圖3-17異形截面管件內高壓成形主要缺陷

(a)彎曲段開裂;(b)過波區開裂;(c)焊縫開裂;(d)死皺;(e)飛邊。

二、管材內高壓成形缺陷產生原因:

1)彎曲段外側開裂的原因:

彎曲段外側開裂的原因是彎曲過程造成壁厚過度減薄和加工硬化使材料塑性不足,防止措施主要是彎曲時控制壁厚過度減薄。

2)焊縫開裂的主要原因:

焊縫開裂的主要原因是當采用ERW焊管成形時,因焊縫質量不良造成在焊縫及附近熱影響區開裂,在正常的生產中,內高壓成形過程主要開裂缺陷是焊縫開裂。

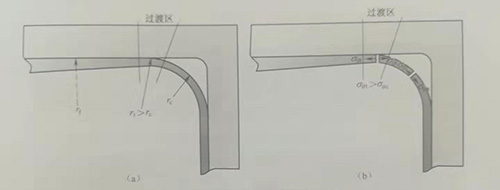

下面結合圖3-18所示的過渡區曲率和受力情況說明產生過渡區開裂的原因。由殼體平衡方程可知環向應力為

σθ=pr/t

式中 P—內壓(MPa);

r—曲率半徑(mm);

1—厚度(mm)。

假設成形過程中某一時刻圓角的半徑rc,為一常數,而多邊形截面中心段與模具接觸曲率半徑rf為無窮大,由于曲率半徑是連續的,過渡區曲率半徑rt>rc。

由于加壓過程中,管材內部的壓力處處相同且初始壁厚相同,由式(3-4)可知過渡區的環向應力σθt大于圓角處的環向應力σθc。因此,過渡區先滿足屈服條件開始塑性變形,引起環向應變增加和壁厚持續減薄而導致開裂。

圖3-18過渡區曲率半徑和環向應力

a)過渡區的曲率:(b)過渡區的環向應力.

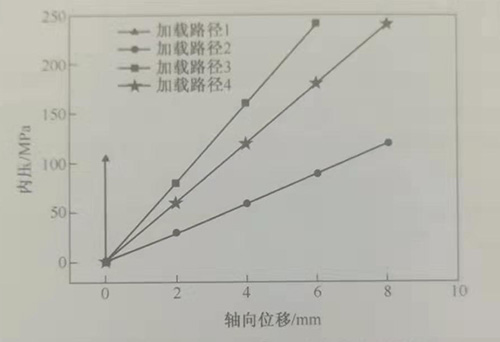

加載曲線對開裂的影響是非常大的。采用圖3-19所示的四種加載路徑研究了軸向進給對正方形截面構件內高壓成形的影響,其中加載路徑1、2成形壓力相同,加載路徑1為無軸向進給的情況:加載路徑3、4內壓相同,軸向進給不同。

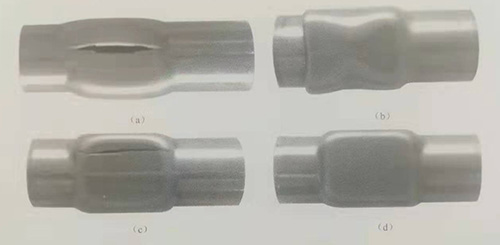

無軸向進給(加載路徑1)時,當壓力達到105MPa,在圓角與直邊相切的過渡區發生破裂(圖3-20(a),圓角半徑僅為13.5mm,未達到設計要求。

圖3-19正方形截面內高壓成形的加載路徑

采用加載路徑2時,由于成形壓力較低,軸向進給過快,出現折疊現象(圖3-20(b)),在后續整形階段即使壓力很高,也無法脹平。

3)折疊產生的原因:

折疊產生的原因是壓力上升速度較慢,軸向進給速度較快,軸向變形來不及轉化為周向變形,而使材料在軸向聚集形成折疊;如果壓力上升速度較快,而軸向進給速度較慢,即軸向補料量不足以補償周向變形量,使厚度減薄,當壓力過大時也會出現破裂(圖3-20(c)),加載路徑3屬于這種情況,但開裂壓力高于無軸向進給。

采用加載路徑4時,當壓力達到240MPa、軸向補料量達到16mm時,成形出合格零件(圖3-20(d)圓角半徑為6.2mm,達到設計要求。

圖3-20正方形截面內高壓成形

(a)加載路徑1;(b)加載路徑2;(c)加載路徑3;(d)加載路徑4。

4)死皺產生的主要原因:

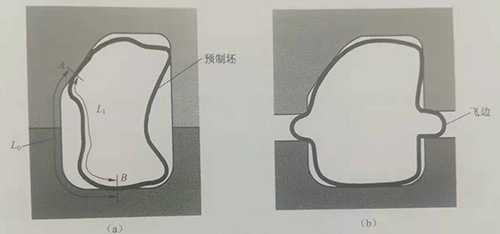

死皺產生的主要原因是管材直徑過大、預制坯截面形狀和內高壓成形模具分模面設計不合理,尤其是預制坯截面形狀不合理。如圖3-21(a)所示,對于AB段,該段零件或模具的長度為Lo,該段預制坯截面的長度為L1,當L1>Lo時,必然在該處產生死皺。

5)飛邊產生的主要原因:

飛邊產生的主要原因是當零件某處截面形狀特殊,而預制坯截面形狀和內高壓成形模具分模面設計不合理,造成管材的一部分與模具先接觸的管材在模具閉合前被擠壓出分模面而形成飛邊,如圖3-21(b)所示。

飛邊有時在一側產,有時在兩側均產生。飛邊不僅使零件成為廢品,嚴重時還會啃傷模口,是種非常嚴重的缺陷。

圖3-21死皺和飛邊形成原因示意圖

(a)死皺;(b)飛邊。

【興迪源內高壓設備優勢】

興迪源機械是以內高壓成形技術為核心,以內高壓成形機、內高壓水脹成形機、內高壓板材充液成形機、內高壓三通機等設備為主導產品的生產廠家。公司建立有液力內高壓成形機械工程技術研究開發中心,并與中國科學院金屬研究所、南京航空航天大學等院校開展長期的科研課題開發合作。

自2007年創立以來,興迪源機械一直致力于內高壓成形的技術創新和產品研發。主營產品范圍從生產普通液壓設備,現今發展至生產、研發國內頂尖流體壓力成形技術的鍛壓設備。

部分文段和圖片摘自:

《現代液壓成形技術》

作者:苑世劍

由興迪源機械編輯

版權歸原作者所有

如若侵權請聯系刪除

一家專注流體壓力成形技術

一家專注流體壓力成形技術