【作 者】劉邦雄

近年來,隨著汽車產業的發生,新能源的推廣普及;需要降低汽車重量,減少由此帶來的排放問題[1-3]。人們開始關注通過降低結構重量來減少能源的消耗,為早日碳達標做出貢獻。內高壓成形技術是一種新型塑性加工工藝,現已成為生產復雜變截面空心件的一種重要的制造技術[4-6]。

馮瑩瑩等[7]以 T 形管為研究對象,采用遺傳算法對加載路徑進行優化,主要研究軸向進給、背向進給以及內壓力的內在聯系,能夠避免起皺、破裂等現象,有效解決優化路徑問題。張繼明[8]等對內高壓成形設備開展研究,研制了適用于板式充液的液壓系統,采用伺服控制系統對成形過程的進給精確控制。

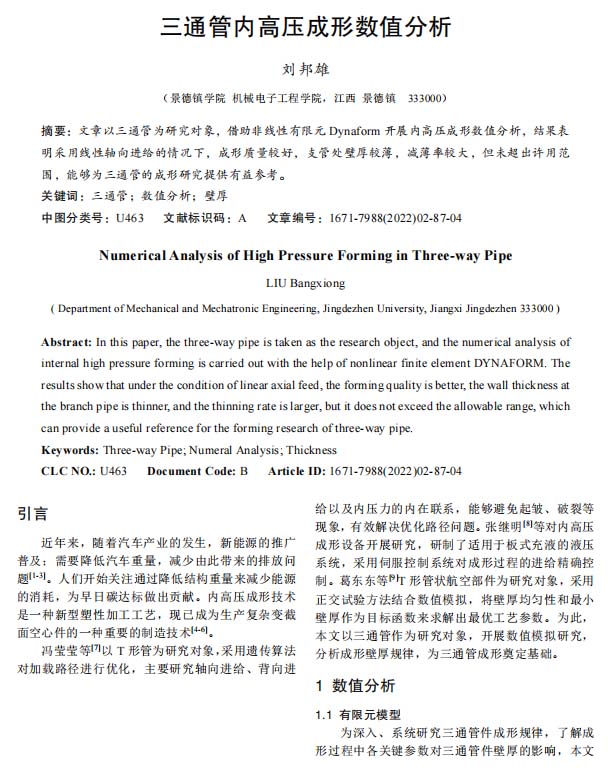

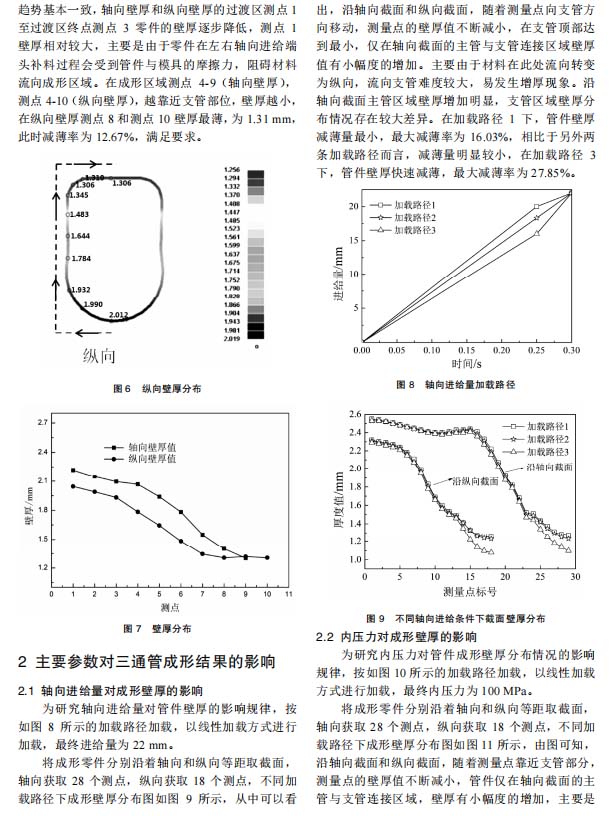

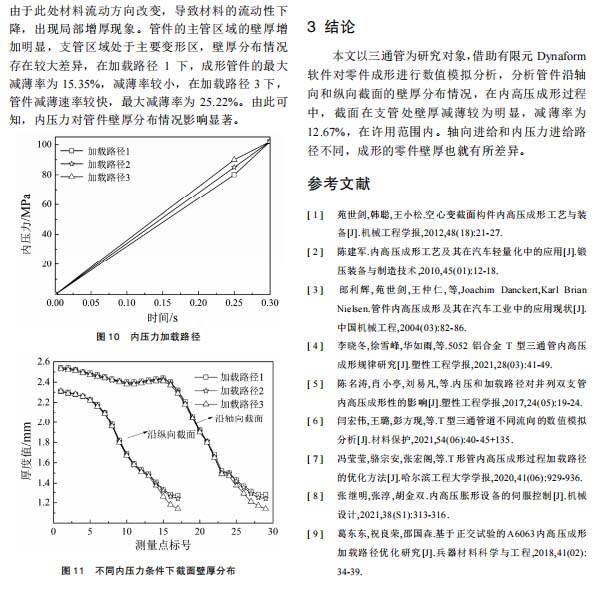

葛東東等[9]T 形管狀航空部件為研究對象,采用正交試驗方法結合數值模擬,將壁厚均勻性和最小壁厚作為目標函數來求解出最優工藝參數。為此,本文以三通管作為研究對象,開展數值模擬研究,分析成形壁厚規律,為三通管成形奠定基礎。

【結 論】

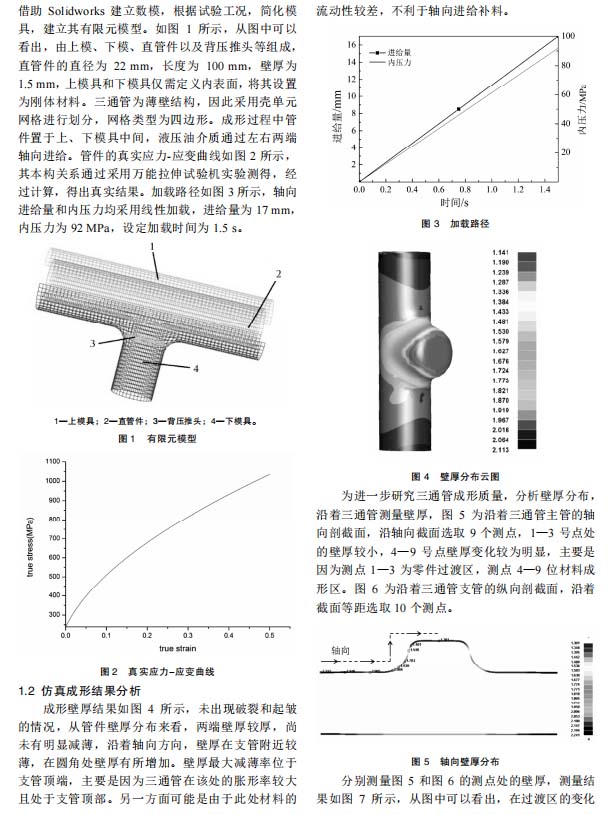

本文以三通管為研究對象,借助有限元 Dynaform軟件對零件成形進行數值模擬分析,分析管件沿軸向和縱向截面的壁厚分布情況,在內高壓成形過程中,截面在支管處壁厚減薄較為明顯,減薄率為12.67%,在許用范圍內。軸向進給和內壓力進給路徑不同,成形的零件壁厚也就有所差異。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術