內高壓成型管材彎曲時,會產生截面形狀的畸變,使圓截面變為橢圓形,嚴重時會壓癟,本文興迪源機械帶來內高壓成型管材截面形狀畸變、防止措施及彎曲極限徑厚比。

一、內高壓成型管材截面形狀畸變:

管材彎曲時,會產生截面形狀的畸變,使圓截面變為橢圓形,嚴重時會壓癟。用不圓度來衡量截面形狀的畸變的程度,即

η=dmax-dmin/d×100% (3-1)

式中η—不圓度(%)

dmax—彎曲后管材橢圓截面的長軸直徑(mm);

dmin—彎曲后管材截面的短軸直徑(mm);

d—管材外徑(mm)。

二、內高壓成型管材截面形狀畸變防止措施:

管件彎曲的畸變量過大,將影響后續的預成形和內高壓成形,容易引起彎曲外側的開裂。針對于CNC彎曲,防止截面形狀畸變的常用辦法如下:

1)使用芯棒支撐斷面,以防止斷面畸變。常采用的芯棒有球頭芯棒、圓錐芯棒、勺形芯棒或多頭芯棒等。采用合理結構形式的芯棒是大批量生產中防止截面畸變和內側起皺的主要措施。

2)在管材內充填顆粒狀的介質、流體介質、彈性介質或低熔點合金等,防止斷面形狀畸變。這種方法較為容易,應用比較廣泛,多用于中小批量的生產。

三、內高壓成型管材的彎曲極限徑厚比:

評價管材彎曲難易程度的指標,除了最小彎曲半徑外,管材徑厚比(直徑與壁厚之比)是評價管材彎曲難易程度的另一個重要指標。

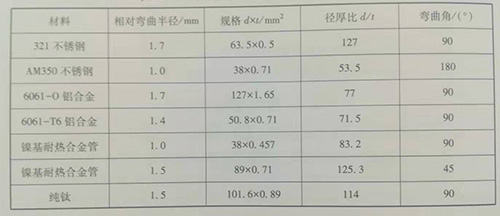

隨著管材徑厚比的增大,管材的相對壁厚越薄,彎曲過程起皺趨勢嚴重,管材彎曲難度逐漸增加。極限徑厚比是指在相對彎曲半徑、彎曲工藝一定條件下,不發生起皺的最大徑厚比。目前常用的管材數控彎曲(CNC)工藝,可達到的極限徑厚比如表3-3所示。決定管材極限徑厚比的主要因素是村料和彎曲半徑。

對于相對彎曲半徑為1.7mm,不銹鋼管材的極限徑厚比達到127,而6061-O鋁合金管件的極限徑厚比僅為77,表明彎曲半徑相同,材料的彈性模量和強度越高,極限徑厚比越大;對于相同材料(鎳基耐熱合金管),相對彎曲半徑越小,極限徑厚比也越小。

表3-3管材CNC彎曲的極限徑厚比

【興迪源內高壓成型優勢】

興迪源機械(Xingdi Machinery)是一家專注流體壓力成形技術的鍛壓設備制造企業。自2007年創立以來,公司一直致力于內高壓成形的技術創新和產品研發。主營產品范圍從生產普通液壓設備,現今發展至生產、研發國內頂尖流體壓力成形技術的鍛壓設備。

興迪源機械是先進輕量化成形技術的提供者,從產品研發、設備生產、模具研制、方案定制,直至最終交付及提供增值服務,我們為客戶提供的不僅僅是一臺設備,而是一整套智能制造成形方案。

部分文段和圖片摘自:

《現代液壓成形技術》

作者:苑世劍

由興迪源機械編輯

版權歸原作者所有

如若侵權請聯系刪除

一家專注流體壓力成形技術

一家專注流體壓力成形技術