內高壓成形技術的精確范疇應該屬于液力成形技術,內高壓成形技術是一種新的制造技術,只有結合特定場合下的特殊應用才能表現出該項技術所具有的先進性和突破性。本文興迪源機械帶來內高壓成形的概念原理、特點優勢及在汽車上的應用。

一、內高壓成形的基礎理論:

1)概念:

內高壓成形技術的精確范疇應該屬于液力成形技術。現在國際上流行用液力成形來替換原先的液壓成形的說法,由于液力成形更能精確地描述加工過程的實質,即通過液體傳遞的壓強,作用在一定的加工表面,終極以液力的形式加工工件,使工件達到所要求的尺寸和外形。

一般液力成形(Hydro-forming)分為3種:殼液力成形(Shell hydroforming);板液力成形(Sheet hydroforming), 一般加壓在600~800MPa;液力成形(Hydroforming),一般特指美國的管子液力成形(Tube hydroforming ),或是德國、歐洲的內高壓成形(Internal High Pressure Forming)。簡單的成形過程就是通過加壓裝置對封閉在模腔中內部布滿液體的管件施加一定的壓力,使液體具有極高內壓力并活動,迫使管壁向內腔外形的空間活動而成形,最高的內壓可以達到4000MPa。

國內汽車行業首先接觸到的主要是德國公司的產品,因此習慣稱這種成形技術為內高壓成形。

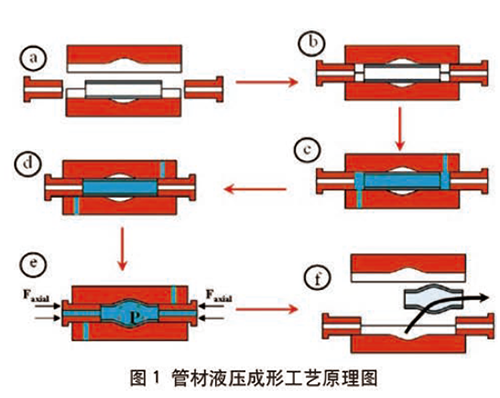

內高壓成形是把管件作為加工對象,在管件內充入高壓液體,使其對管件內壁 產生壓力,用沖頭密封管件兩端,利用軸向進給為管件成形提供補料,使管件外壁完全貼緊模具型腔,從而獲得所需形狀零件的技術。管件的內高壓成形過程通常可分為以下幾步:

(1)將管件放入模具型腔,閉合模具,管件端部采用沖頭密封。

(2)將液體由密封沖頭充入管件內部,對管件內部的液體施加壓力,則管件在內壓力和軸向補料的作用下發生變形,使管件外壁逐漸貼緊模具型腔。

(3)等管件外壁大部分部位貼緊模具型腔,再采用較大的內壓力,使管件圓角等不易成形的部位也逐漸貼緊模具型腔,以得到所需形狀的成形件。

2)原理:

以采用內高壓成形工藝加工T型管接頭為例來說明內高壓成形工藝的基本原理。在專門配合內高壓成形工藝的專用液壓機上配置可同時加工多個工件的雙面模具,同時每個管子兩端配有軸向密封壓頭(軸向擠壓缸)和一個對向壓頭。管坯放在下模上,然後模具閉合,管坯兩端由密封壓頭密封,接向管坯內腔注滿壓力介質,如油、水等。

在實際成形過程中,軸向壓頭擠壓管坯,使布滿管內壁的壓力介質產生很高的內壓力。在管坯外形和模腔外形存在間隙的情況下,壓力介質自然向該空間活動,同時作用在管壁上使管子脹形,直到管坯的外形與模具的內腔輪廓相符。另外,對向壓頭還能控制縱向材料的活動。借助整形壓力,使工件外形完全符合模具的輪廓。這樣可以在零件的尺寸和外形上達到很高的精度。最後打開模具,取出工件。

3)內高壓成形特點優勢:

1、成形工序少 :

內高壓成形過程中,沖頭對管件有密封作用,而其對管件軸向上施加的力為管 件成形進行補料,提高了管件的成形能力,對于多截面零件也能夠實現一次成形。 另外,由于內高壓成形件有著較好的整體性,所以使內高壓成形件的焊接量減少, 甚至有些內高壓成形件不需要組裝焊接。

2、所需模具少:

由于內高壓成形件是一次成形,所以成形過程所需模具數量較少。例如,有些內高壓成形零件上分布有裝配孔,則該類零件就可以在內高壓成形之后實施液壓沖孔。液壓沖孔時,管件內部的高壓液體起到了凸模或凹模的作用,因此就不再需要單獨制造凸模或者凹模,節約模具制造費用,從而降低了零件的生產成本。

3、成形質量好:

采用內高壓成形所得零件,由于整體性比較好,所以其強度和剛度也較高。另外,內高壓成形件的焊接數量較少,出現應力集中的焊接接頭位置也隨之變少,使內高壓成形得到的零件質量較好。

4、污染小:

內高壓成形技術是一種環保的成形技術,相對于傳統沖壓焊接,其噪聲污染小工作環境較好,另外內高壓成形所需的高壓液體能夠循環利用,對環境影響較小。

5、重量輕:

內高壓成形的初始加工對象是空心管件。據統計,在滿足強度和剛度等要求的基礎上,內高壓成形所得零件的重量要比傳統沖壓焊接所得零件的重量輕15%-50% 。

二、內高壓成形技術在汽車上的應用:

1)內高壓成形技術在汽車管狀副車架上的應用:

內高壓成形技術是一種新的制造技術,只有結合特定場合下的特殊應用才能表現出該項技術所具有的先進性和突破性。結合內高壓成形技術在汽車管狀副車架上的應用(實物見圖5)的例子,具體來說明內高壓成形技術在汽車上的應用情況。

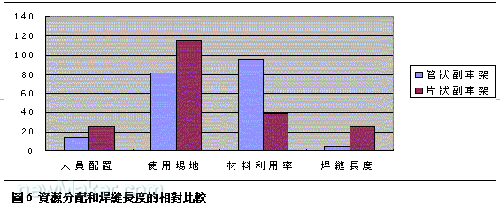

主要是其制造工藝—內高壓成形技術比精沖後焊接的技術含量高。從柱狀圖(見圖6)可以清楚地看到,管狀副車架的生產具有職員少、場地小、材料利用率高和焊縫少的特點。焊縫少直接影響到焊接的熱變形小,保證了終極的裝配精度。同時內高壓一次成形復雜的加工表面,使管材經過均勻的連續塑變後冷作硬化,壁厚減薄程度一致,內、外表面連續、光滑地過渡,也能保證相當高的尺寸精度。

空心的管材在變形過程中內部形成不中斷的纖維組織,使整體的強度進步,結構強度的公道性增加。這一系列的優點也正是內高壓成形技術本身的突破性和先進性應用於副車架的生產時的體現。但內高壓成形技術也存在一個明顯的弱點,它需要的一次性啟動投資比較大,主要是專用設備的用度比較高。但是,工件數目的減少、工件結合面間的密封消耗,以及高強度、高空間利用率和重量輕等所帶來的節約也是很可觀的。

2)結論:

從內高壓成形技術在汽車上的應用實例,可以看出該項技術的幾個特點:

(1) 內高壓成形一次成形復雜外形,使管材結構強度進步;

(2) 內高壓成形產生均勻、連續的塑性變形,壁厚減薄程度一致,輕易控制裝配尺寸;

(3) 控制變形的關鍵是控制軸向力不超過關鍵成形力FU,保證不出現管壁不規則壓縮的現象;

(4) 內高壓成形技術的明顯的弱點是一次性啟動投資比較大。

【興迪源機械內高壓技術優勢】

興迪源機械(Xingdi Machinery)是一家專注流體壓力成形技術的鍛壓設備制造企業。自2007年創立以來,公司一直致力于內高壓成形的技術創新和產品研發。主營產品范圍從生產普通液壓設備,現今發展至生產、研發國內頂尖流體壓力成形技術的鍛壓設備。

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,公司已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

一家專注流體壓力成形技術

一家專注流體壓力成形技術