摩擦對內高壓成形的壁厚分布、極限膨脹率和缺陷形式有著重要的影響,如何采用合適的潤滑減少摩擦的影響是內高壓成形的一個關鍵問題。

一般來說,對于低碳鋼和不銹鋼管材,摩擦因數范圍為0.02~0.07;對于鋁合金管材,摩擦因數范圍為0.05~0.15。對于一種材料的零件,摩擦因數具體數值取決于潤滑劑、內壓、送料速度、送料量和模具硬度及表面處理情況。

摩擦對壁厚分布也有重要的影響,對于矩形截面的內高壓成形,隨著摩擦的增加,壁厚不均勻性增加,摩擦越大,壁厚不均勻性也越大,過渡區減薄越嚴重。因此,在實際工藝中使用適當的潤滑劑減少摩擦是促進壁厚分布均勻的重要措施。

內高壓成形中常用潤滑劑有以下三種:

①固體潤滑劑,MoS2和石墨;

②潤滑油和石蠟;

③乳化劑及高分子基潤滑劑。

三種潤滑劑在生產中使用的大體情況為:固體潤滑劑約占40%,潤滑油約占30%,乳化劑及高分子基潤滑劑約占30%。潤滑劑大多通過噴灑和浸泡涂到管材表面。除了潤滑油外,在成形之工件表面的潤滑劑涂層要求進行干燥和硬化,潤滑劑涂層厚度要求均勻。

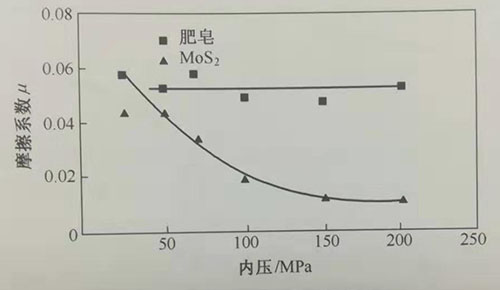

圖2-31是內壓對摩擦因數的影響,實驗所用材料為低碳鋼St37-2,直徑為70mm,送料速度為50mm/s。對于用肥皂作為潤滑劑的情況,內壓對摩擦因數沒有影響,在200MPa以內摩擦因數保持常數。對于用MoS2作為潤滑劑的情況,隨著內壓的增加,摩擦因數減小。這是由于MoS2固體潤滑劑發生滑動所要的剪應力是常數,而摩擦因數等于剪應力除以正壓力,內壓越大,正壓力趣還可以采用一些特殊措施降低摩擦因數,如在管材外部施加帶壓力的液壓大,因此摩擦因數變小。

圖2-31 內壓對摩擦因數的影響

油膜就是一種減少摩擦的有效措施(圖2-32),而且壓力越高降低摩擦因數的效果越顯著,壓力50MPa時的摩擦因數約為沒有油膜時的15%。另外,通過實驗還發現,隨著送料量的增加,摩擦因數顯著增加,說明內高壓成形后期的摩擦因數要顯著大于初期。

圖2-32 油膜壓力對摩擦的影響

【興迪源機械內高壓成形技術優勢】

興迪源機械是以內高壓成形技術為核心,以內高壓成形機、內高壓水脹成形機、內高壓板材充液成形機、內高壓三通機等設備為主導產品的生產廠家。公司建立有液力內高壓成形機械工程技術研究開發中心,并與中國科學院金屬研究所、南京航空航天大學等院校開展長期的科研課題開發合作。

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,公司已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

一家專注流體壓力成形技術

一家專注流體壓力成形技術