先來整體捋一下汽車制造的工藝流程。一般的汽車主機廠會囊括沖、焊、涂、總四大工藝。動力總成一般獨立于四大工藝,對于新能源汽車,特別是對于電動車,動力總成對應的就是電機及電池車間,這個是相比于傳統燃油車不同的地方。

沖壓,顧名思義,就是將鋼板通過沖壓的方式變成汽車車身零件;焊裝就是將這些零件通過焊接、鉚接等方式連接成為白車身;涂裝又稱油漆車間,是對白車身附以各種防腐工藝,并噴涂上漂亮的色漆、清漆,以達到上色和表面防護的作用。總裝即就是將車身上各種零部件及系統安裝在車身上組裝成一臺完整的汽車,并進行點檢、路試等一系列測試,最終下線成為合格商品車。

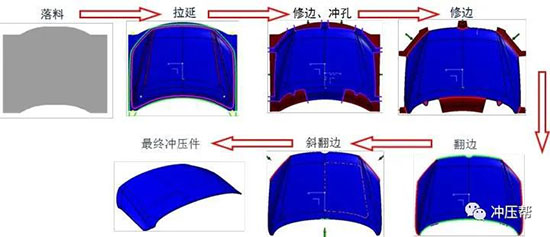

那么看一下傳統汽車的沖壓工藝特點,下圖是汽車零部件沖壓成形的工藝過程,可基本分為拉延、沖孔、修邊、整形這幾個部分,根據不同零件的結構特點、復雜程度以及車企的工藝特點,成形過程從4道序到6道序不等。

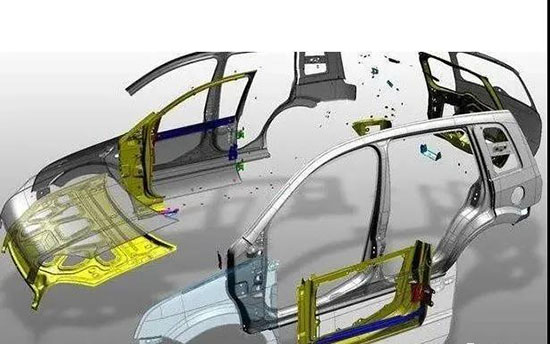

車身上的沖壓件可大致分為兩類,熱成形件及冷成形件。有個概念叫加工深度,什么意思,就是指車企自己加工的零件占所有零件的比例。每個車企都不太一樣,但是大多數企業都會把熱成型件、小的零件以及內板件外包,自己留下四門、兩蓋、側圍、翼子板,主要出于兩個考慮,一是這幾個零件附加值比較高,4S店賣備件主要也是賣的這幾個零件;二是這幾個零件都是主要的外覆蓋件,如果外包,品控會難以保證。

沖壓成形工藝不可或缺的三大部分分別是板料、壓力設備及模具。

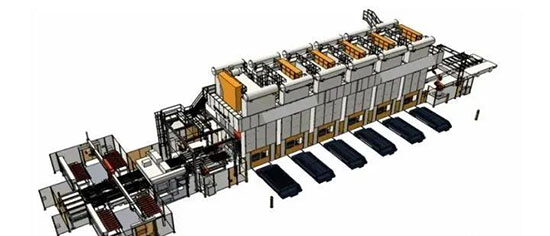

先說壓力設備,較為成熟、先進的沖壓車間用的一般都是自動化程度較高的沖壓壓機線,如下圖所示,最高端的沖壓生產線可以實現從板料上料、拆垛、沖壓過程及零件傳輸到最后的裝箱全自動化。成本考慮,目前主機廠所用的主流壓機線,除了線首上料機線尾擺件還采用人工方式未實現自動化,其他基本都實現了自動化。主要的壓機線品牌有德國的舒勒、國產的濟二等,整線速度可達到10-17次/件,但對于制造小零部件的供應商,采用的大多是低成本、低自動化程度的壓力設備,有的甚至是手動線。

對于板料,無外乎兩大主流材料,鋼板及鋁板。其中鋼板占比較大,鋁板占比較小,但全鋁車身是未來的發展趨勢。

對于模具制造本身,目前是一個成熟化度比較高的行業。

如果要探討未來沖壓車間在新能源汽車制造中扮演的角色,那么討論的前提出發點有3個:一是未來新能源汽車與傳統汽車的不同之處及發展方向對于沖壓的影響;二是未來沖壓工藝本身的發展方向;三是顛覆性的技術及工藝。

首先第一個,未來新能源汽車與傳統汽車的不同之處,新能源,顧名思義,不同點主要體現在動力系統上,所以最大的變化是在動力總成車間及電池車間。這個變化點對于沖壓的影響不大,簡單說來,雖然發動機變成了電機,增加了電池包,但汽車的基本骨架結構和外形并沒有太大變化,零件還是那些零件,車身還是那個車身。但有一個變化點是汽車輕量化的發展會逐漸提高鋁件的使用比例,這一點對于焊裝會有較大的影響,因為鋼板的焊接和鋁板的焊接還是存在一定差異的。鋁件的變化對沖壓的影響主要體現在鋁板的成形能力與鋼板不同,所以需要不同的成形壓力和曲線,但這一點目前已經比較成熟,并不會是什么難點。

再來討論第二點,沖壓工藝本身的行業發展方向,因為前面提到,沖壓工藝三大組成部分板料、壓力設備及模具。板料上面已經說過,就不再贅述。對于設備來說,發展方向自然是更高的自動化程度,更快的生產效率,更低的成本。目前的主流沖壓生產線還沒有實現完全的無人化自動化,所以,未來的發展方向一定是沖壓全車間的自動化,從卷料開卷到板料自動上線到自動沖壓成件自動裝箱輸送至焊裝,實現完全的自動化。目前這一點不是無法實現,只是礙于自動化成本較高,沒有很好的經濟性,但隨著自動化技術的成熟、成本的降低,高程度的自動化一定是未來沖壓車間的發展方向。更快的生產效率,目前生產速度較高的沖壓生產線是德國的伺服壓機線,實踐中整線連續生產速度最快可達17次/分鐘,國內的濟二線也能達到13次/分鐘,更快的生產效率意味著更低的生產成本、更高的利潤。所以我相信17次/分鐘肯定不是極限(理論速度與實際生產速度不是一回事),未來肯定會朝著更高的生產效率發展。對于模具來說,雖然說現在模具制造行業相對成熟,但并不意味著完美。沖壓壓機線柔性較好,可以適配不同的模具,生產不同的零件,但是模具本身,能否再提高柔性呢,目前一個零件就需要一套模具進行生產,模具成本在沖壓中占比很大,而且,隨著消費者個性化需求的越來越強烈,車型改款也越來越頻繁,所以,未來模具的柔性化。低成本化是未來的主要發展方向,雖然現在多點模具成形等柔性化技術都還不夠成熟,但柔性化模具、低成本模具這一定是未來模具行業的發展方向。

第三點,顛覆性的技術。上面兩點基于的都是汽車車身材料及沖壓工藝都沒有發生太大的變化所討論的。那么有沒有可能出現完全顛覆沖壓工藝本身的技術呢。答案是完全有可能的,并且已經出現了。一種是目前在高端豪華車上已經出現了碳纖維車身及輪轂的應用,這本身在材料上就已經顛覆了普通的鋼板鋁板,所以成形工藝也就跳脫出了沖壓的范疇。目前沒有批量運用原因還是成本問題,所以當某一天碳纖維車身的制造工藝能夠把成本降下來,可能就會顛覆傳統的鋼鋁板材沖壓工藝。

還有一種是3D打印,這兩年3D打印一直很熱門,這是一種接近凈成形,廢料消耗更少,最重要的是柔性化更高,意味著可以摒棄模具,個性定制。但這一技術目前的問題在于打印材料的強度,目前還無法達到汽車車身的強度要求,但目前已經發展出了金屬打印技術,雖然還未足夠成熟,但這也是可預見的未來可實現的技術。以上兩點是會對沖壓工藝本身產生顛覆性影響的技術,但具體時間是10年,還是20年,甚至更久,這并不好說。

好了,無論傳統的沖壓工藝,什么沖壓工藝未來的發展趨勢,還是要回歸探討未來沖壓車間會在新能源汽車制造中扮演什么樣的角色:因為新能源汽車目前主要的變化點不在車身外形上,所以,短期內,沖壓的角色不會出現太大的變動,但作為四大工藝的源頭,沖壓本身的地位還是無可取代的,提高自動化率和降低制造成本是未來沖壓工藝的主要發展方向,但對于新能源汽車制造重要性會顯得不是那么重要,新能源車企有可能會降低沖壓的加工深度,將更多的零部件外包甚至將整個沖壓業務外包給零部件供應商。長遠看,顛覆性的技術例如3D打印及碳纖維車身會讓沖壓工藝和沖壓行業發生巨變,但到來時間會較長。

【興迪源機械液壓技術優勢】

興迪源機械嚴格按照ISO國際標準質量管理體系和5S管理標準進行質量監控和內部管理。建立有 “河南省流體壓力成形智能裝備工程技術研究中心”,核心團隊由數十名博士、碩士和各高等院校金屬成形專家教授組成,專注于液壓成形核心技術和產品工藝研發。

興迪源機械與中國科學院金屬研究所、南京航空航天大學等院校開展長期的產、學、研合作,并共同設立了“液壓成形技術產業化示范基地”,時刻跟蹤國內外領先技術,不斷提升“興迪源”液壓設備品牌價值。

一家專注流體壓力成形技術

一家專注流體壓力成形技術